在能源使用方面,英飞凌的IGBT功率模块以及分立器件产品,可以减少能源转换和分配构成中的损耗,让能源高效而广泛地应用于工业驱动、数据中心、汽车、智能楼宇等领域。

EasyPACKTM 1B/2B模块已经在英飞凌无锡工厂投入量产而且产能还在不断扩大当中。EasyPACK 1A/2A模块也已做好量产准备。

同时,英飞凌还正在引进用于电动汽车的HybridPACKTM双面冷却IGBT模块,该模块能将电池的直流电转换为驱动电机的交流电,并能将制动产生的交流电转换成为电池充电的直流电,并且当中的损耗很低,从而有助于提高电动车辆的续航里程。

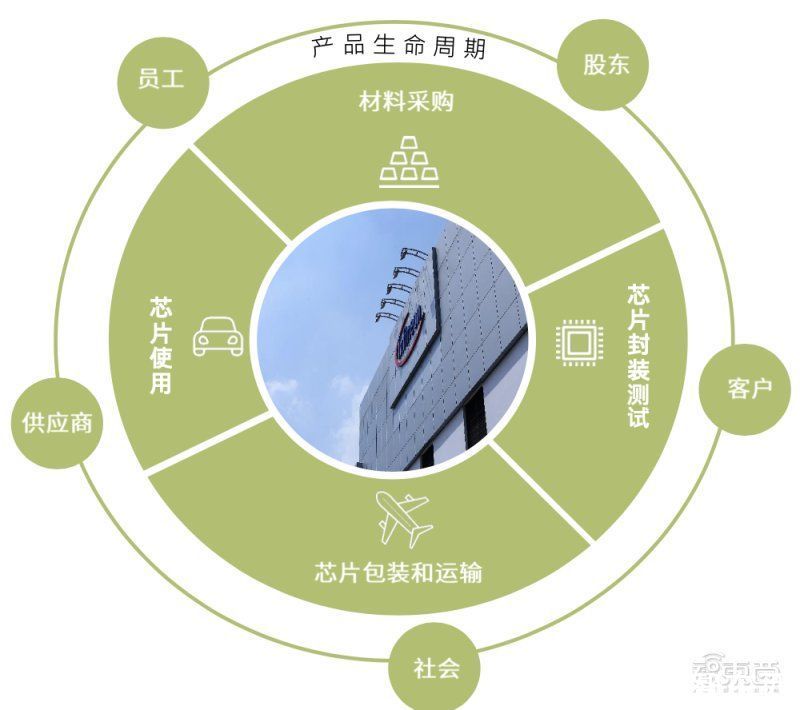

英飞凌无锡工厂希望通过涵盖产品生命周期的减排战略和项目,与相关合作方共同创造可持续的生态价值。

文章插图

四、建设智能工厂,落地工业物联网工业互联网和智能工厂是英飞凌物联网战略的重要组成部分。同时,英飞凌也在研制工业4.0所需要的核心器件和领先的半导体解决方案。

英飞凌能够提供值得信赖的安全解决方案、高级感测能力、跨应用控制以及高效电源管理,这些对于实现工业4.0具有非常重要的作用。

此外,英飞凌把数字化覆盖生产、供应链和技术开发全流程,作为其实现工业4.0的一个目标。

自2013年起,英飞凌无锡通过自主研发的制造执行系统(MES),实现了制造的自动化和智能化,显著提升了运营绩效。

该系统能够对人、机、料、法、环等五大关键生产要素进行智能控制,利用无纸化、数据分析及智能决策系统,实现工厂自动化和智能化,降低成本,提升速度和质量。

文章插图

例如,英飞凌无锡将生产周期缩短了50%;在没有额外投资新设备的情况下,生产效率提升了11%;实现了制造因素和产品工艺参数100%可追溯;自动化程度达到了80%;基于MES之上的系统,使得制程和人为错误降低了50%。

范永新透露道,无锡工厂当前还未完全自动化的更多是一些搬运过程,他们正着手做物料搬运的工作,会借助AGV(自动导引车)在MES系统的调度下,将产品自动从一站送到下一站。

除了IT设施、算法等方面,无锡工厂还有一个大的工厂集成团队,去更多地做一些工厂运行所用到的一些软件能力开发。

经过多年努力,英飞凌无锡也得到了行业跟社会的广泛认可,今年被评为“无锡市智能工厂”。

英飞凌一直秉持着“跟供应商、跟商业合作伙伴”合作的三角模型,与他们分享在“智能工厂、工业4.0”方面的管理思路、运用方法与实践经验,同时也向他们去学习,互相取长补短。

范永新还谈及英飞凌无锡的工业4.0蓝图。

文章插图

提到“工业4.0”,其实就是要万物互联,而联网则涉及安全性的问题。

尤其对于英飞凌这样的高科技企业而言,知识产权是非常重要的。如何防止甚至减少联网之后的风险?这是必须严格把关的事项。

对此,英飞凌无锡采用了一套安全解决方案,实现安全的身份认证、物品识别、权限控制及通讯连接。在此过程中,能满足安全需求的智能卡芯片恰恰是无锡工厂主营的产品之一,这些芯片已经被广泛应用于支付、娱乐、政府身份识别、个人识别、物品识别、通讯联系等众多场景。

五、每生产10亿个器件,缺陷器件数不到3个从产品的角度来讲,英飞凌用品质领导地位实现了差异化竞争,承诺从功能、可靠性、交期、产量和成本等方面,实现零缺陷。

“零缺陷”首先是汽车电子提出的,不过,无锡工厂并未区别对待消费电子、工业等其他非汽车电子用户,而是以同样的最高标准做所有生产。

英飞凌通过了许多质量标准认证,包括ISO9001、IATF16949、AS9100、IEC17025、ISO26262等各种国际标准认证,从而保证了在符合体系的要求下全面稳定运行。

经由多年努力,截至去年,英飞凌每生产10亿个器件,出现缺陷器件的数量不到3个,这树立了全球半导体的质量标杆。

要知道,在好多行业,缺陷率还是以“每百万只多少个缺陷”来衡量。

此外,无锡工厂也采用了许多先进技术来避免出现缺陷。比如以前需要几十位员工来检查半导体后道封装中的“塌线”情况,但几年前,无锡工厂开始用智能自动识别系统,大大节省人力,同时更高效地保证产品质量。

在设备方面,英飞凌不断升级改造,淘汰老旧设备,引入最先进的全自动设备,保障产品质量。

- 砍柴网|积极探索营销新路径,美图公司助力品牌与用户同行

- 笔记本|高性价比三防本是刚需吗?Acer探险家14英寸笔记本7299元

- 编程|Ubuntu里太极编程语言的安装介绍和初探

- 小米科技|年底了,像小米10S和真我GT大师探索版这样的手机还值得购买吗?

- 电商|抖音推出电商App抖音盒子:是一个场景探索

- 福建都市网|功亏一篑!二师兄连追5个赛点被反转,来虎牙直播一探究竟

- 大数据|工信部:培育大数据交易市场,探索多种形式的数据交易模式

- 小眼探索|36氪首发|「小眼探索」获千万级Pre-A轮融资,为航空航天等领域提供高端AI边缘计算硬件

- OPPO|oppo findx3、真我大师探索版和vivos10pro之间,该如何选?

- 宏碁|高性价比三防本是刚需吗?Acer探险家14英寸笔记本7299元