详解|详解精益物流改善方法

们

文章插图

1

精益物流的思想认识

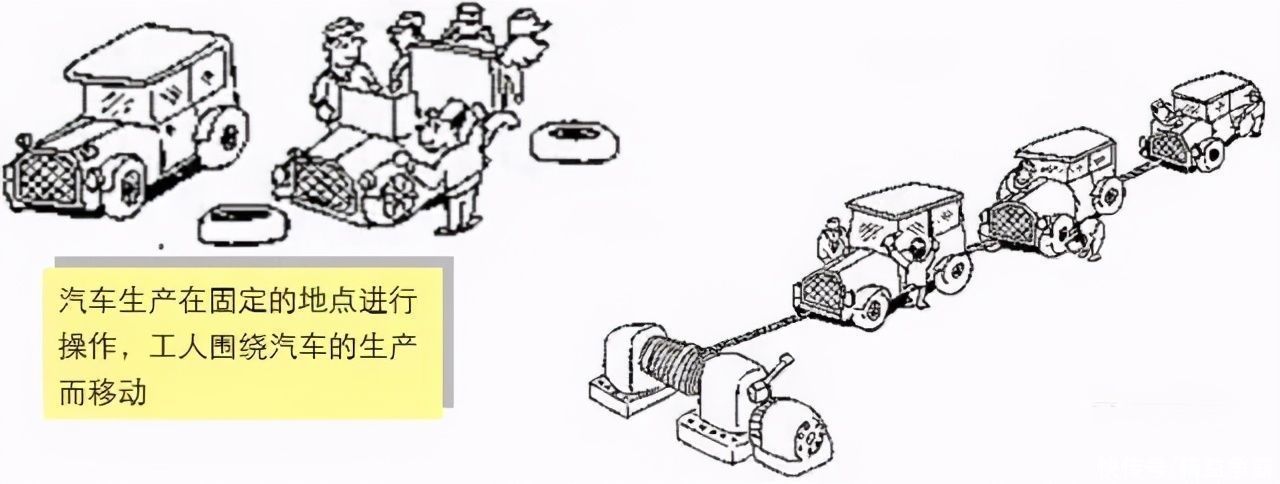

1、认识“流动”的源头

亨利?福特发明了移动式汽车装配流水线,充分体现了精益中“流”的理念-各流程环节流转顺畅,没有停顿和等待的现象。

文章插图

2、TPS演绎了精益“流”的思想

丰田佐吉发明了带有自动停止功能的织布机,阐述了“不做设备看守人”、变“动”为“働”的价值理论。

丰田喜一郎发明了“准时化”生产体制,体现了精益生产中的连续流理念,强调流程中的各环节均衡效率。

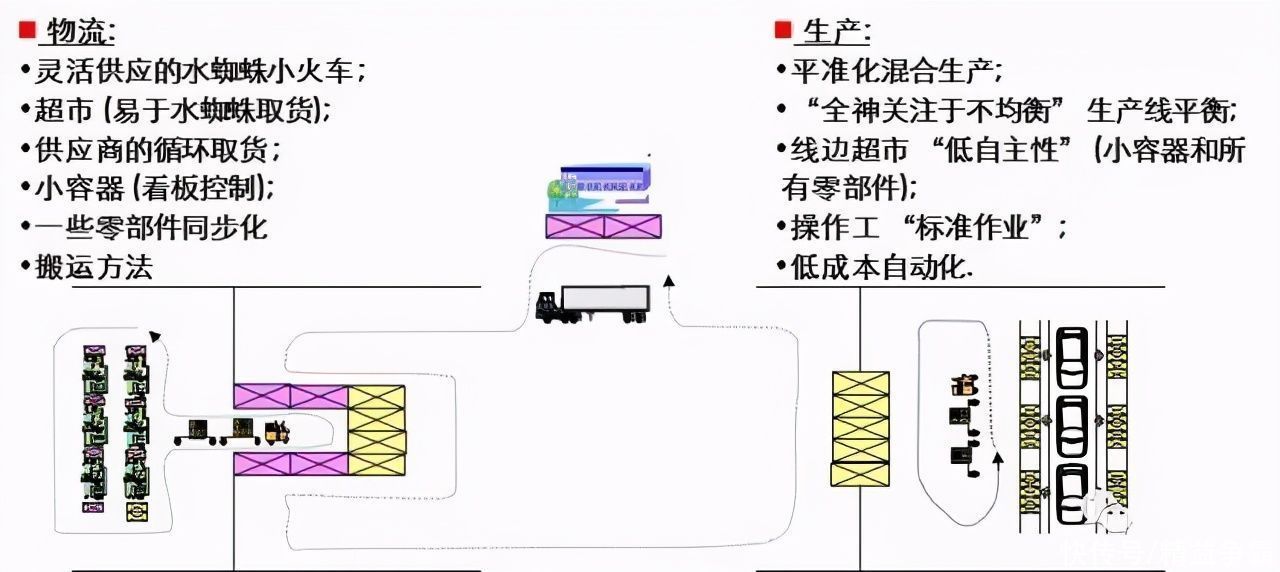

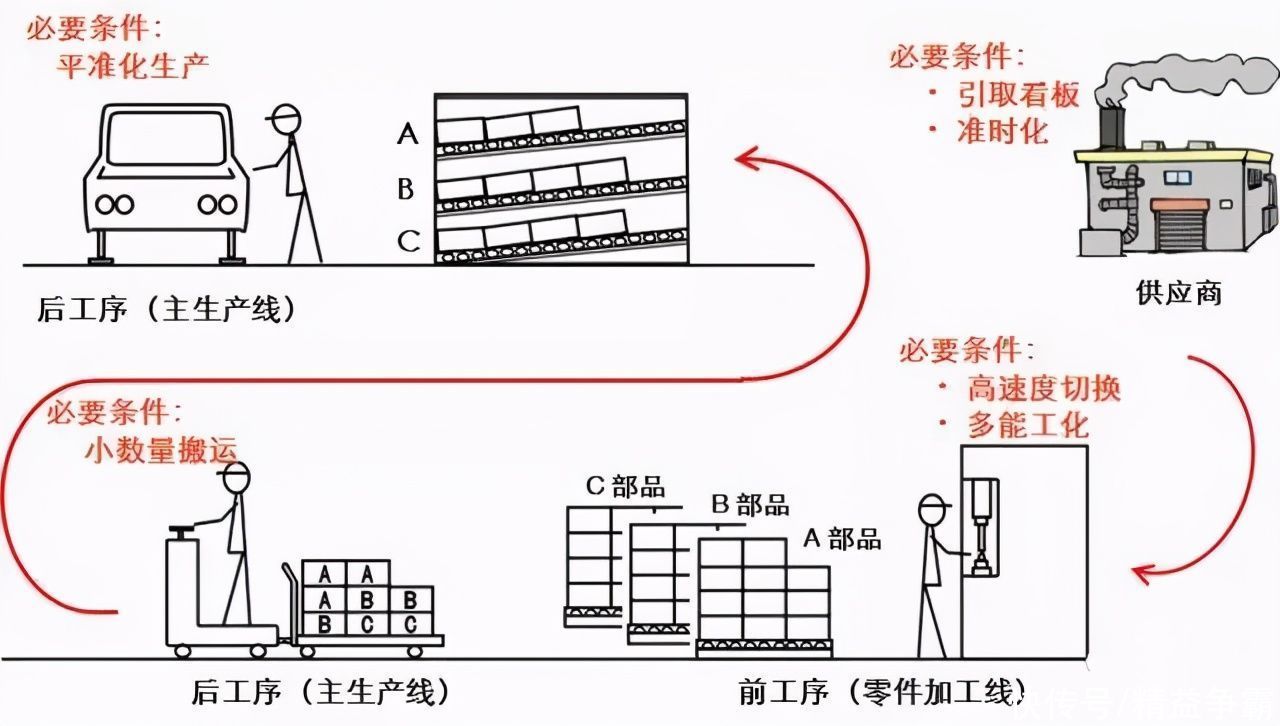

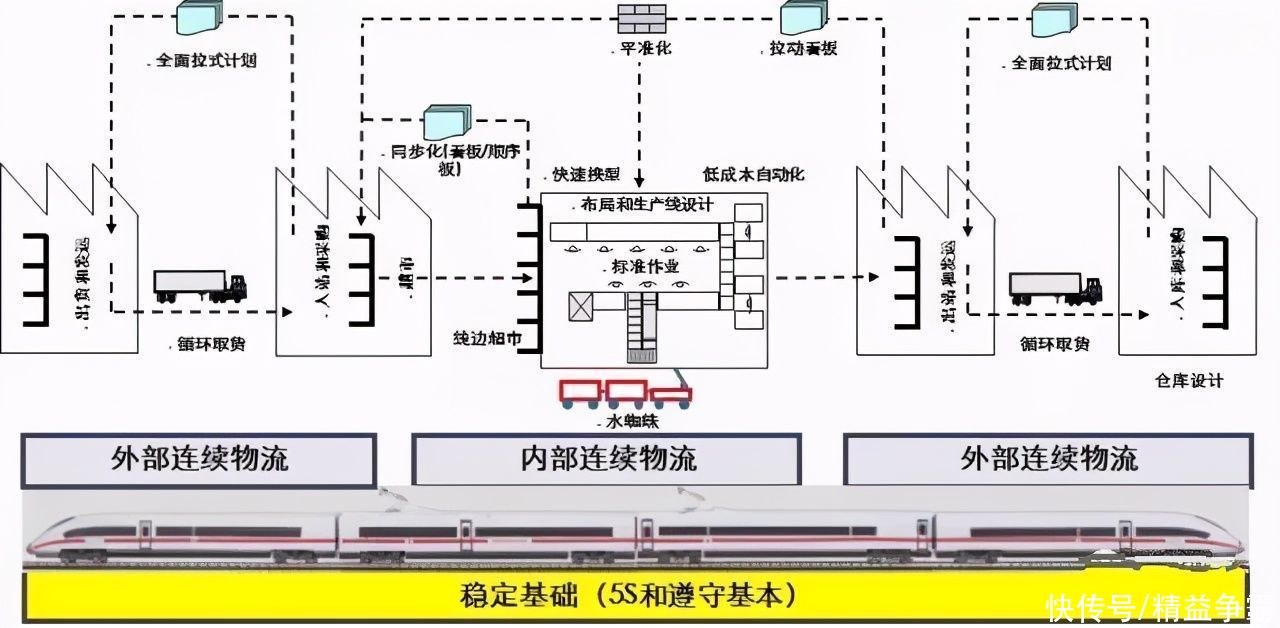

丰田公司的物流链:流的建立=在物流链上(生产周期) 最少的材料等待(库存) ;人力生产力=最少无增值时间;“准时化”和拉动生产。

文章插图

3、试想:如果没有精益物流

文章插图

4、有精益思想的“流”

文章插图

2

精益物流体系建筑

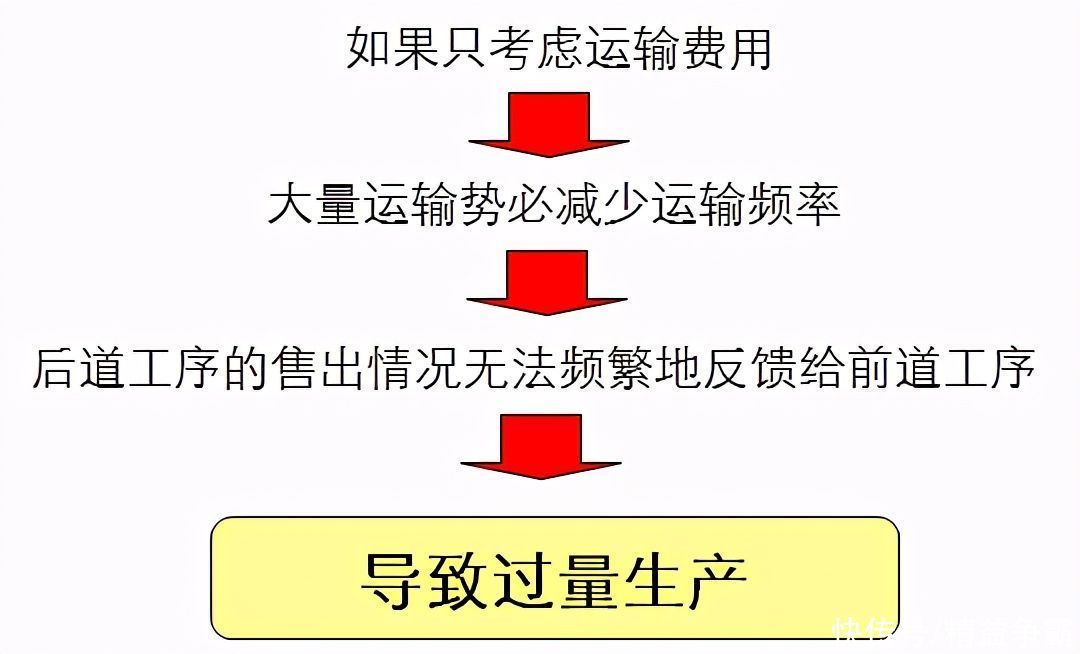

1、我们经常遇到的物流“误区”

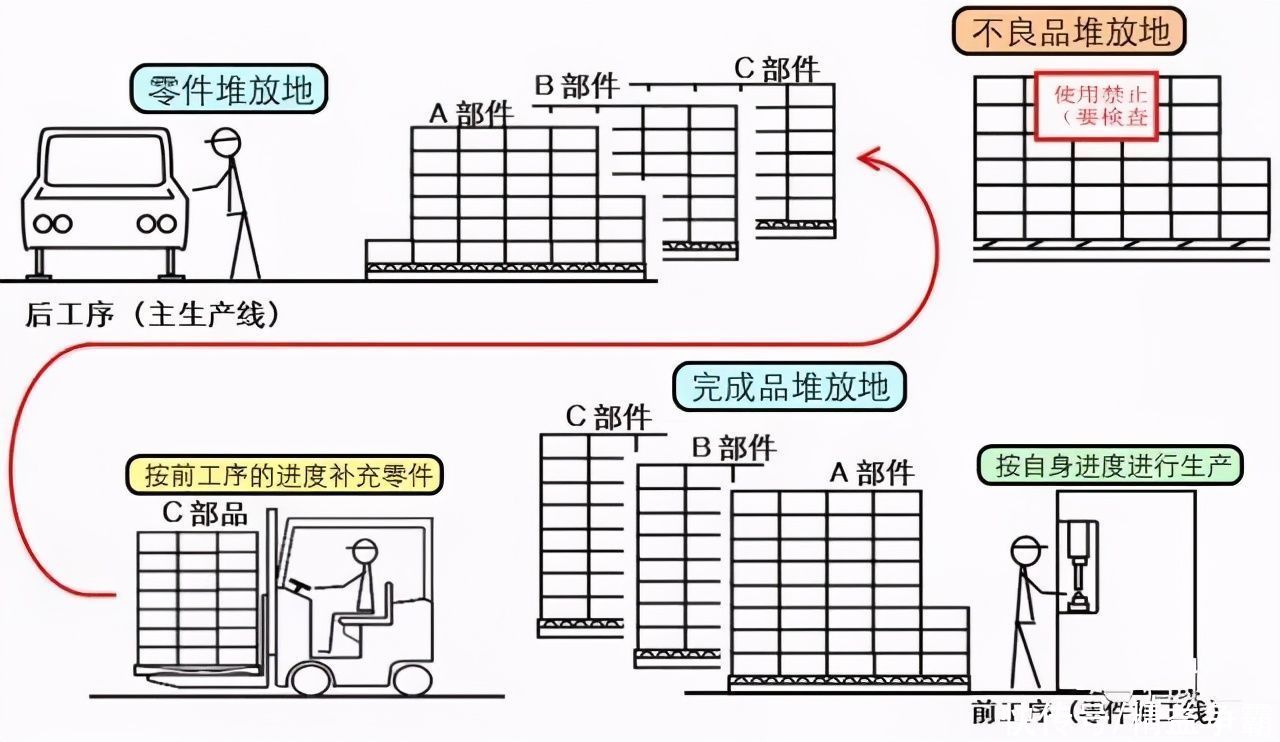

由于不清楚什么时候可以被送走,所以前后工序都需要有仓库,无论运输成本如何低廉,如果“准时化”水平低下就不可能降低物流的总成本,也不可能实现高效物流。

文章插图

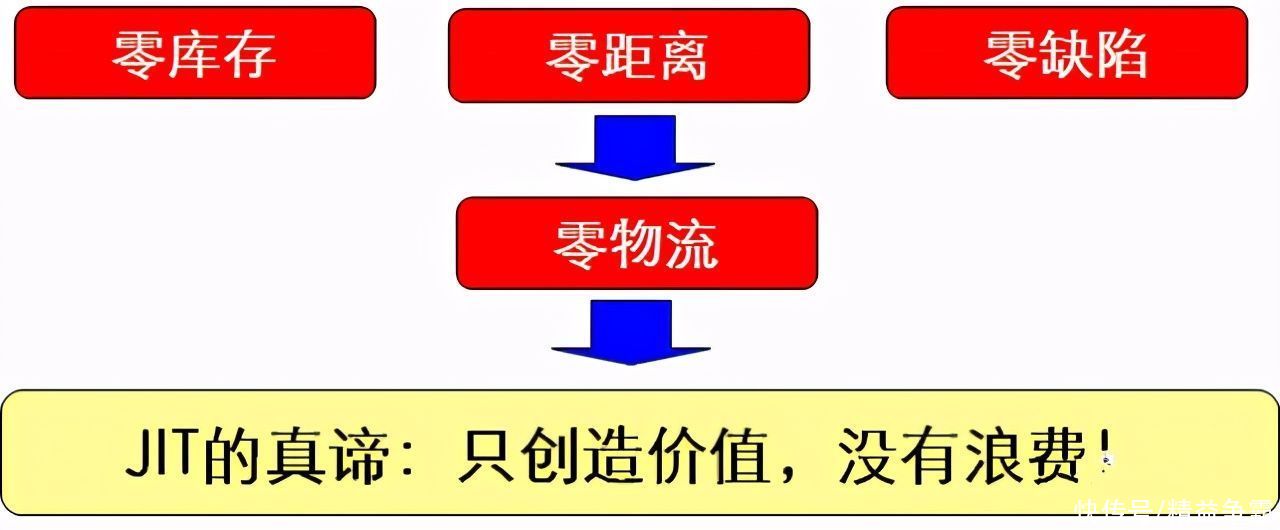

2、精益物流的出发点

降低成本的最好方法,就是不让成本发生!从企业经营的角度来讲,最大的愿望并非使经营效率化,最好是不让这些活动发生。

文章插图

3、精益物流的核心——准时化

文章插图

4、精益物流体系构成要素

文章插图

3

物流改善:布局与生产线的设计

精益物流强调的是连续流、一个流,连续流生产目的:缩短制造周期。生产线布局和设计的20原则:

1.在产品生命周期,体积和类型的基础上设计生产线

2.设计小型容易移动的线内设备

3.考虑到客户的节拍时间

4.在流程指令中制成单件流

5.减少搬运的浪费,尽可能少用传送带

6.设计以0为目标的换模时间

7.没有孤岛操作

8.人机工作分离

9.结合工作件的进入和出去

10.设备之间的宽度应该尽量窄少

11.只放必要的材料在手臂长度范围内

12.工作应该是从右向左流程 (逆时针)

13. 机器人:微妙的机动性是很重要的

14. 尽可能的低速度精益争霸

15. 当异常发生时设备应该停止

16. 机械处理方式应首选电力

17. 没有仔细研究前不要自动化供应零件

18. 不要同时加工几个零件

19. 在新设备安置前先进行模拟

20. 通过流程组织布局并且保持硬件设施灵活

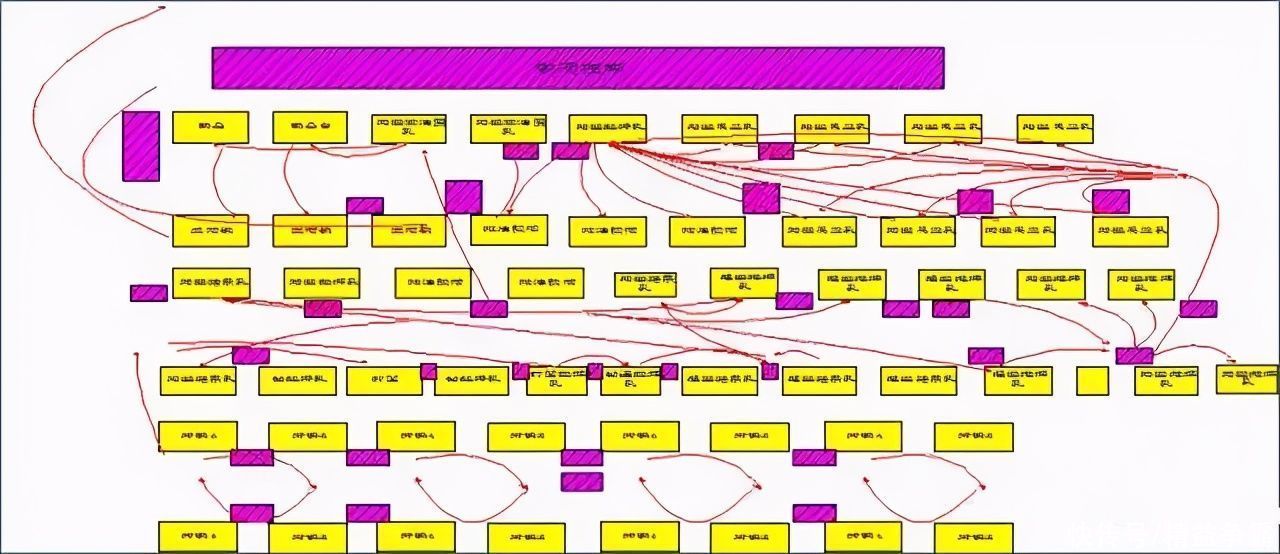

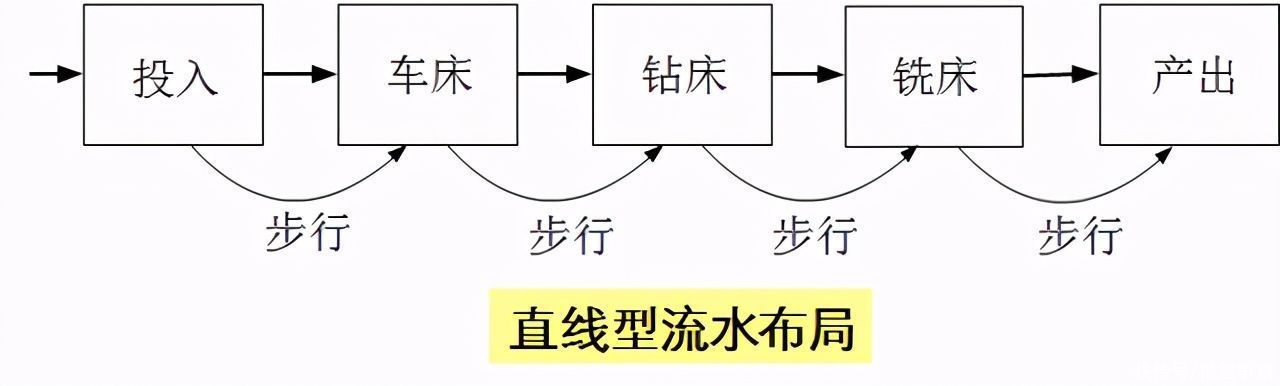

1、精益物流的天敌——集群式布局

集群式布局对物流路线产生的危害:按工艺流排步的集群布置,物流路线长,物料滞留时间长,批量大。

文章插图

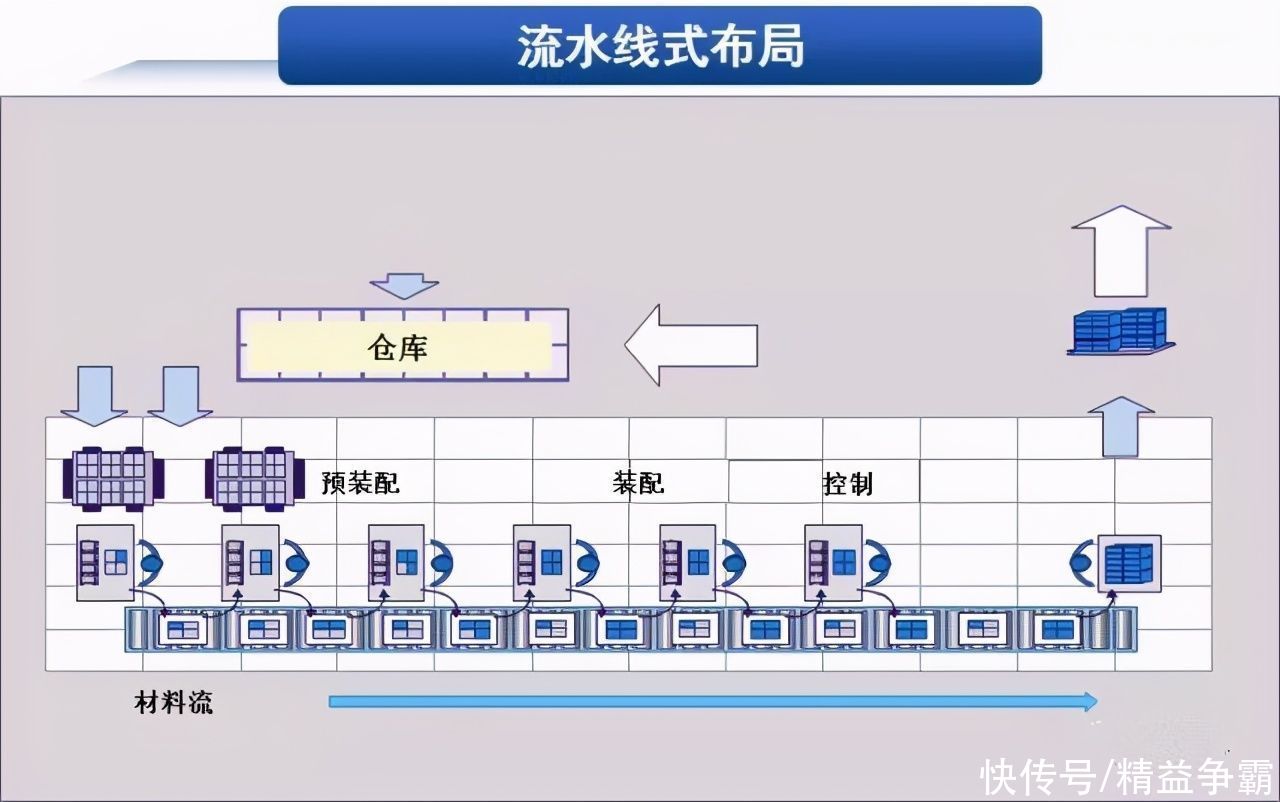

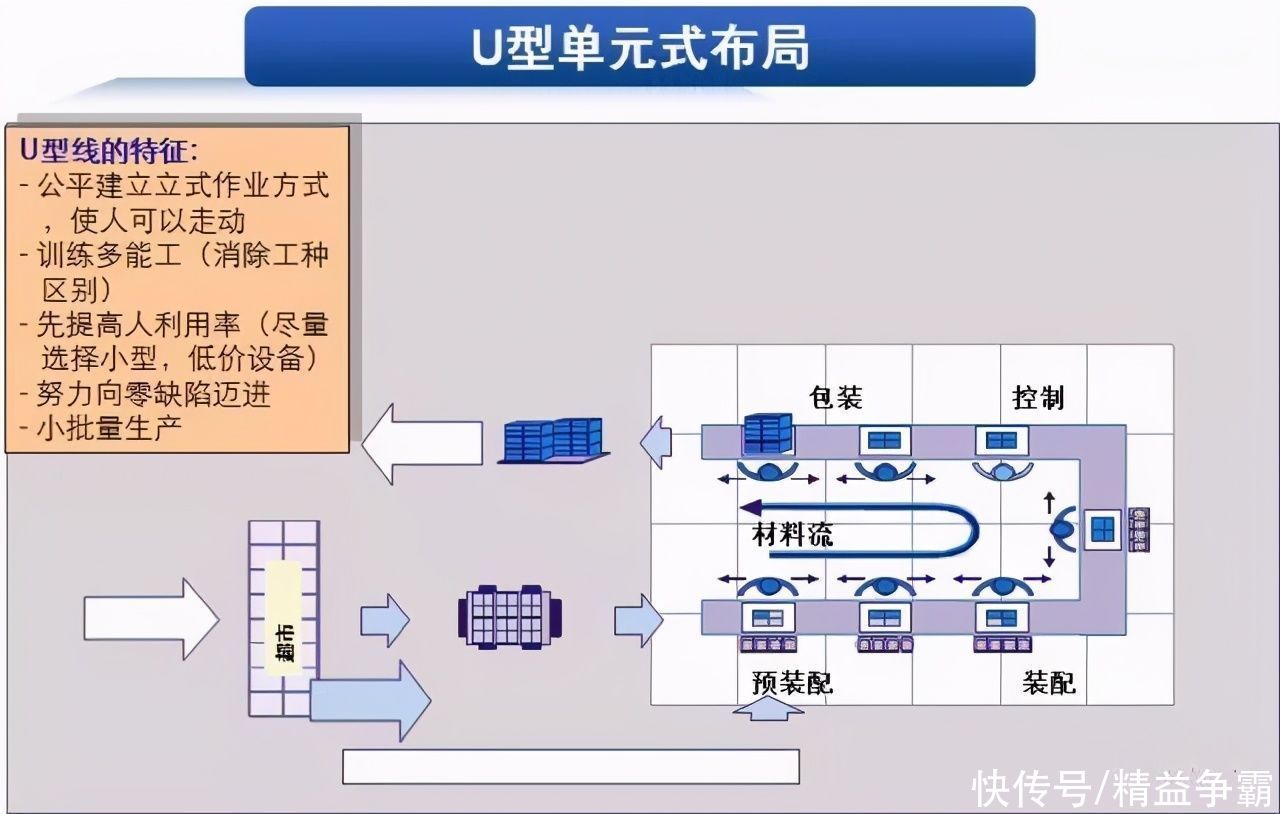

2、改善方法:按工艺流程实施布局

设备布局改善是精益思想的体现:按工艺流程排布生产线,缩短物流距离;使单件流动成为可能,减少搬运的浪费;通过多能工作业使少人化成为可能,减少等待的浪费。连续流的生产线:直线型,U型。

文章插图

3、为何精益物流从布局改善开始

连续流布局的要素:按节拍生产、少人化改善、培养多能工、小型化设备、平衡作业效率

作业站设计。布局的变化仅是改善的开始

文章插图

布局改善例:

文章插图

文章插图

4

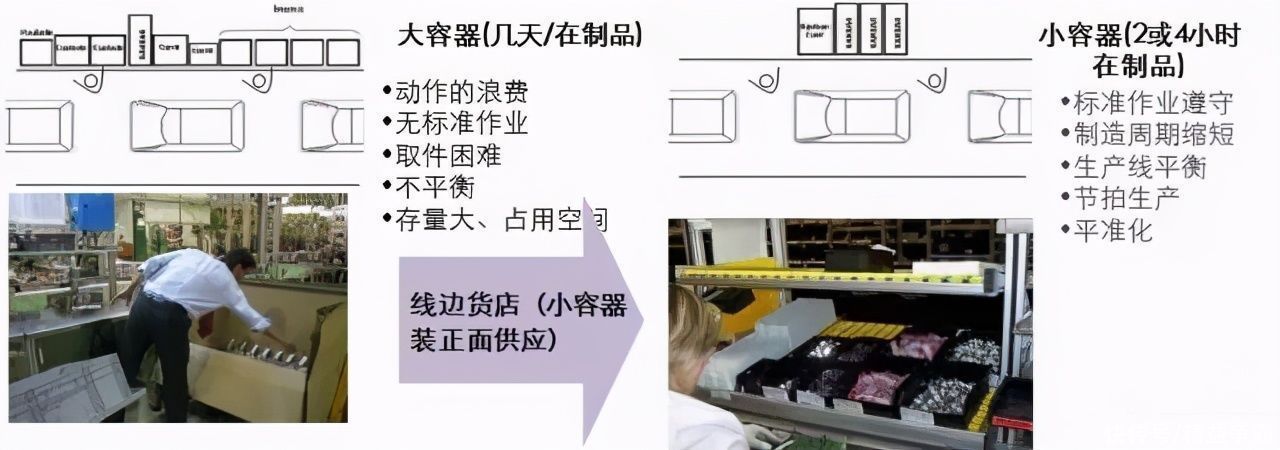

物流改善:线边货店的设计

1、线边货店的作用和意义:

线边货店的设计应该室操作工动作的浪费最小化

通常在线边货店尽量不用大的货架装载

线边货店应该放置小容器或手推车并固定位置,最好是伸手就能碰到的位置

线边货店不是仓库(缓冲)

合理的时间别数量管理(后补充拉动)

- 物流|“后疫情时代”什么值得投资?英国最大资管看好网络安全和物流行业

- 绿色|吉利新能源关联公司成立科技新公司 定位绿色智慧物流综合服务商

- 挑战|德邦股份:社区团购是对传统电商的一种补充,对物流企业来说有机会也有挑战

- 读懂|一图读懂冷链食品物流防控

- RFID在冷链物流中的作用-RFID冷链资产管理解决方案

- 刘强东今年卸任公司职务累计230个,多涉及物流供应链企业

- 编程猫领衔,9家编程app测评一览详解

- 详解m3u8协议

- 中国快递物流健康监测报告|中转/运输延误问题集中 榜眼之争仅“1亿票”之差

- Django实战016:django中使用redis详解