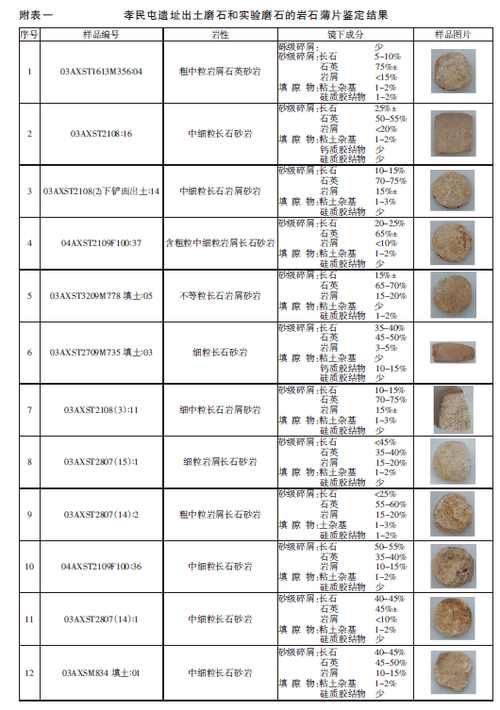

文章插图

文章插图

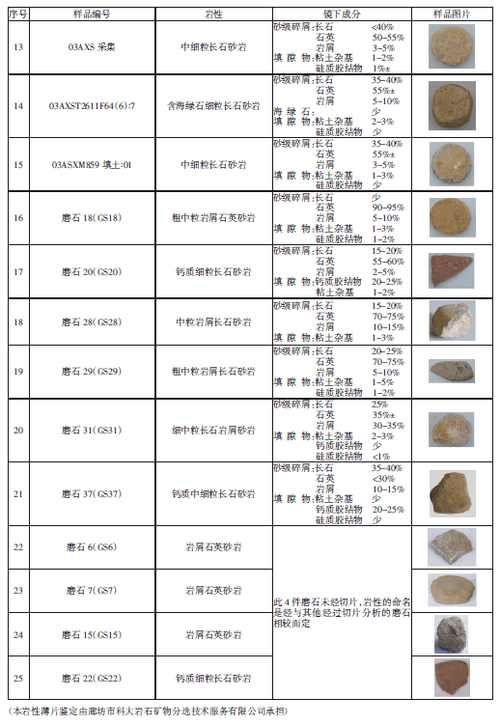

本实验首先使用较粗的岩屑石英砂岩(GS6 、GS7)、细 粒 长 石 砂 岩(GS20 、GS22 、GS37) 以及介于两者之间的中细粒岩屑长石砂岩(GS2 8 、GS31)三种颗粒粗细不同、形状不同的磨石分别打磨铜鼎腹部和铜鼎口沿,观察两种石料打磨铜器后在铜器表面留下的痕迹,同时观察打磨器物不同部位对磨石形状的选择;其次,使用较粗的岩屑石英砂岩磨石(GS15)打磨铜鼎的扉棱,以了解打磨范线后磨石形状的变化;第三,为了探究磨石形状的成因,实验中还采用了先修整磨石再打磨器物和直接用磨石打磨器物的不同方式(GS18 、28 、29),以观察两种情况下磨石形状的变化(附表二)。打磨实验结束后,在金相显微镜下观察了实验磨石和出土磨石的微痕。

文章插图

(三)实验结果

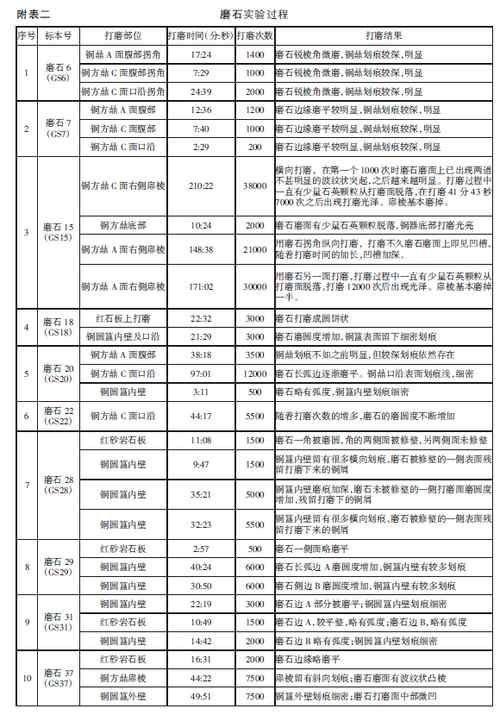

用磨石打磨铜器后会留下深浅不一、不甚规整的划痕。实验中用粗中粒岩屑石英砂岩(GS7)打磨铜鼎的腹部后,留下深浅不一的明显划痕(图一,1),再用钙质细粒长石砂岩(GS20)打磨后,原来的划痕变得不那么明显了,但较深的划痕依然存在(图一,2);而直接用钙质细粒长石砂岩(GS20)打磨铜鼎的口沿后,留下的划痕细密,较浅(图一,3);用中细粒岩屑长石砂岩(GS28)打磨铜簋的内腹部,留下的划痕介于前两者之间(图一,4),虽没有粗中粒岩屑石英砂岩打磨的磨痕明显,但较钙质细粒长石砂岩打磨的痕迹明显许多。

打磨时遇到边角的地方,需要更换为有棱角的磨石,否则磨石很难深入到边角打磨。例如GS20 是个三角形,而GS7 基本没有棱角,所以铜鼎腹部经过GS20 打磨后,原来没有打磨到的边角就基本都打磨到了。

磨石的形状会随着打磨时间和打磨部位的变化而变化。用磨石15(GS15)横向打磨铜鼎扉棱7分8秒,往复运动1000次后,打磨面上就已形成两条不甚明显的波纹状凸起,波纹状凸起随着打磨次数的增加而更加明显(图二,1),但随着波纹状凸起越来越明显,磨石的使用也变得越来越不顺手,因为波纹状凸起成为磨石往复运动的障碍。而当磨石纵向打磨扉棱时磨石打磨面上容易形成凹槽(图二,2),但感觉纵向打磨明显没有横向打磨顺手。磨石15在打磨扉棱530分钟、往复打磨89000 次后,两个打磨面较最初平整不少。

文章插图

文章插图

本实验还通过直接磨石打磨和先修整磨石形态再打磨两种情况对铜簋内壁进行打磨(GS28 、GS29)。直接使用磨石打磨,由于磨石的打磨面不平整,少弧度,和铜簋内壁的弧面接触不充分,不如先将磨石打磨面修整成与铜簋内壁弧面差不多的弧边再进行打磨效果好。图二3 、4 相比较可以看出,在红砂岩石板上修整过的打磨面使用过的部位更多,可能和器物表面的接触面更大。另外,打磨时间久了,磨石打磨面的粗糙度也会降低,并且附着打磨下来的铜屑,这样不利于磨石的进一步使用,因此须对磨石的打磨面进行修整。在粗糙的石板上进行打磨可能为修整的一种方式,这样不仅可以去掉打磨面上附着的铜屑,增加磨面的粗糙度,而且修整的时候也会根据器物表面的弧度对磨石打磨面的弧度进行修整,增加磨石和器物的接触面积,提高打磨效果。因此,打磨器物内壁的磨石会因为修整的原因逐渐形成和器物内壁弧度接近的弧面。

再者,出土磨石的打磨面看上去没有实验中使用过的磨石的打磨面光滑,我们认为这可能是因为后期埋藏对磨石打磨面有所作用的结果。我们对实验中使用过的磨石和出土磨石的打磨面在显微镜下进行了微痕观察,实验中使用过的磨石在显微镜下能够发现打磨面上很多有金属光泽的部位,但在出土的磨石上很难发现。实验中观察了6 件出土磨石和9 件实验中使用过的磨石,6 件出土磨石中只有两件上各发现一处弱金属光泽,而9件实验用磨石中基本每件都可发现多处金属光泽(图三)。一些学者注意到后期埋藏过程对石制品表面形态的影响,也有学者注意到土壤对石器表面可能产生的物理变化和可能发生的化学变化。出土磨石不光滑的打磨面且高倍显微镜下鲜见金属光泽可能与磨石的后期埋藏有关。

- 名将施琅为何宁弃侯爵而求花翎,浅谈清代花翎制度的发展与演变

- 中国古代青铜器都长啥样?

- 高朝先:浅谈宋诗散文化特征 对当代诗词创作的影响与现实意义

- 浅谈丁建华舞台朗诵中的饱满

- 公开拍卖中最贵的青铜器是啥2800年前做的,如今卖了2亿多

- 诗词歌赋|浅谈‘天下三分明月夜 二分无赖是扬州’

- 古代没有“普通话”?浅谈古代“官话”的演变发展。

- 炸山发现青铜器,上报三次专家都说没古墓,最后上百件国宝被毁!

- 三国两晋南北朝|浅谈三国时代的冷兵器:兵器工业有了突飞猛进的发展

- 先秦时代|3000年前的青铜器,上面文字证明大禹和夏朝,却被怀疑是假的