库卡|博世和库卡缘何成德国工业4.0 先锋部队?

_原题为 博世和库卡缘何成德国工业4.0 先锋部队?

文章图片

撰文/蓝科技

工业4.0这个术语通常代表了德国的未来工业发展描述 , 往往出现在政客和企业家对德国未来商业的展望演讲中 。 即便这个术语往往因为内涵过于宏大而缺乏明确的定义和阐述 , 但是不难看到德国的工业技术 , 作为工业4.0的核心内容 , 正在以高速迅猛发展 。

其本质上与中国提倡的工业物联网有诸多异曲同工之处 , 目的都是基于技术创新和平坦创新 , 通过提高智能化和数字化程度 , 帮助企业产业升级、提升工作效率 。

当前 , 在德国快速发展工业4.0的热潮下 , 有两个鲜活的案例 , 对于中国数字化、工业物联网进程加快 , 会带来很多启示 。

博世(Bosch):数字串联是这样完成的

在迈向工业4.0的具体步骤上 , 博世公司是一个优异的案例 , 他们已经开始利用RFID芯片监控汽车的零件生产 , 以此可以具体获知在某个特定生产线的每个零件是为哪个客户的哪个产品制造的 。 这一技术应用大大提升了员工的操作性 , 使生产流程更为简单明确 。 同时 , 该公司还可以据此技术对某个制造瓶颈和可能产生的时间节省进行分析 , 进一步提升生产效率 。

由于在生产过程中加强了对产品制造的各个环节监控 , 因此产品的精度得到进一步保障 。 与此同时 , 博世还创建了云基础架构 , 用以从世界上各个子公司和合作公司的价值链数据收集数据 , 并且借助机器学习进行自动化分析和评估 。 对博世来说 , 仅掌握德国市场的产品数据是不够的 , 而要整合全世界的产品数据和生产流程分析才能最大程度地优化产品 。

其中一个自动分析和应用的案例是博世用于测试汽车防抱死制动系统的零件的系统 。 在这个系统中 , 博世创造了大约160项复杂的测试准则 , 然后将这些评估标准输入电脑 , 将评估工作交给机器智能 。 整个评估过程会分别测试每个防抱死制动系统中的零件 , 如果某个零件没有通过测试 , 那么在组装前就可以单独更换某个部分 。 相比传统测试方式 , 这样的整个自动化过程大大节省了时间和精确度 。

在测试中得到的数据分析还可以用于帮助提升其他领域的性能 。 例如 , 博世使用一种叫做称为“数字串联”(digital tandem)的方式 , 它是由流程和数据分析专家组成 。 数据专家能够提取一系列已知的数据 , 但是如果没有流程专家的技术 , 那么缺乏对生产过程的了解也使得数据的价值和关联性大打折扣 。 因此生产工程师会结合对产品的理解 , 协同数据分析工作 , 共同为生产过程和产品实现优化 。

除了直接对产品进行数字化监控和分析 , 博世还将数字技术运用到员工管理上 。 员工可以很轻松地在网上进行调班、休假等申请 , 人事部门也通过这样一个数字化网络进行人事管理 。 甚至员工的午餐时间 , 和食堂餐食价格也是通过在餐盘植入的RFID芯片实现电子自动化的 , 因此员工无需根据一个固定的时间 , 拥挤地在食堂打卡并等待进餐 , 而是自主安排个人的午休进餐时间 。

博世的这一整套先进的数字化生产流程 , 让其在2019年获得了德国工业4.0行业表彰 。

库卡:共享数据行业样本

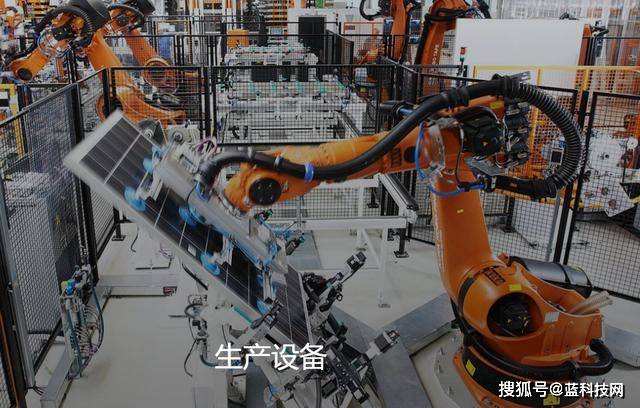

【库卡|博世和库卡缘何成德国工业4.0 先锋部队?】库卡(Kuka)是德国最大的工业机器人制造商之一 , 拥有最先进的工业4.0生产方式 , 以分析产品错误 , 实现产品优化 。

通过自主研发的工业机器人生产线 , 库卡完全实现了全自动化的工业机器人制造 。 每一个生产机器人的电脑中都存有其各种工作领域中包含的各个生产步骤 , 并且这些数据都被上传到云平台 。 有了共享数据库 , 数据分析就得以进行 。 产品的生产瓶颈或参数错误无论在何种细微的程度上都可以被找出来 , 并且追查到来源 , 从而及时进行修正 。 收集的数据还可以传送到其他库卡工厂 , 帮助其他生产部门进行优化 。

德国工业4.0是德国整个国家的愿景和使命 。 他们正在通过工业4.0加速推动工业进步 , 从而占领行业制高点并且树立行业话语权 。 博世和库卡是德国工业4.0典型的代表 , 某种意义上 , 他们有很多做法值得中国企业学习 。

(图片来源:库卡官网)

- 缘何|世茂海峡现象级热销背后,缘何被如此追捧!

- 杰罗姆·鲍威尔|东方智库丨美联储主席鲍威尔缘何成了“香饽饽”

- 韩剧集合处|也曾对标《哪吒》踌躇满志,《姜子牙》缘何马失前蹄?

- 电动汽车|行业 | 电动汽车新宠 博世碳化硅功率器件亮相

- 国际军事|疫情之下 美军缘何成了“特殊灾区”?

- 保险|执行标的超5百万,净利下降22.1%,新华保险缘何问题频出

- 日本美军|环球深观察丨疫情之下 美军缘何成了“特殊灾区”?

- 特殊|环球深观察丨疫情之下 美军缘何成了“特殊灾区”?

- 晨报精选|美军缘何成了“特殊灾区”?,环球深观察丨疫情之下

- 东野圭吾缘何这么火?