工厂|曲轴锻造智能工厂及其产品开发特点( 二 )

图2 常见四缸乘用车曲轴结构

在整个智能工厂系统的辅助下,曲轴锻造工厂已不再是传统的来图加工企业。通过数据库的经验积累,锻造工厂在锻件设计领域有比主机厂更深入的研究。在此基础上,主机厂商与锻件供应商进行联合设计的开发模式得到推广、应用。在满足主机厂性能要求的前提下,联合设计开发的锻件产品在轻量化、机加工工艺合理性、锻造工艺合理性等方面拥有显著的优势。联合设计开发使产品的整个供应链资源得到整合,不仅保证了产品质量,在成本和效率方面也有明显提升。在整个社会价值体系里,既节约了社会资源的消耗,又为企业创造了更大的价值。

产品设计阶段的基本流程包括:接收产品性能、功能指标输入经验数据库查询锻件外形初步设计锻件动平衡校核锻件强度校核锻件充型工艺校核锻件图纸输出。

区别于传统靠人工经验的产品CAD、CAE设计开发,整个开发过程以MES 系统记录的海量数据做支撑,通过引入大数据分析方法,从MES 数据库调取数据,获得符合锻造实际现场工艺的CAD尺寸补偿参数及各项CAE 分析的边界条件,以此为基础完成的产品设计,能很好的满足产品的功能、性能要求,也能够进一步缩小理论设计与实际生产结果的偏差,减少调试时间,缩短开发周期。

工艺设计阶段

应用专家系统、工艺数据库、数值模拟等智能技术,根据锻件材料成分、微观组织和性能要求,设计并优化出切实可行的锻造工艺方案。

工艺开发阶段,技术部门通过MES系统提交材料BOM 清单及产品开发流程后,系统直接将开发任务分发给原材料采购部门、生产计划部门、设备管理部门等。原材料采购部门按项目节点完成原材料采购;生产计划部门按MES 系统上呈现的各部门负荷,进行资源协调、安排生产任务;设备管理部门则依据PLM 系统传递的设计3D 数据,应用专家系统进行各设备的程序开发。

依托智能系统,能够实现“三维到工艺”、“三维到现场”、“三维到设备”的实践应用。

过程控制阶段

MES 系统依托现场智能化感知与检测设备形成的网络,对现场生产线运行状态、产品质量状态具有实时监控能力。

“三维到工艺”、“三维到设备”的实现,在产品工艺开发期间,MES 系统协调工艺部门、设备部门,完成系统上各工艺控制节点的工艺控制范围及各个设备运行参数允许范围的设定。

生产线开始运行后,在MES 系统的实时监控下,不管是设备运行参数、工件状态(位置、姿态、温度等)发生异常,还是监控结果超出设定的警戒范围,MES 系统在提供报警的同时联动专家系统,迅速给相关人员提供处置建议,协助完成异常报警的快速处置。

文章插图

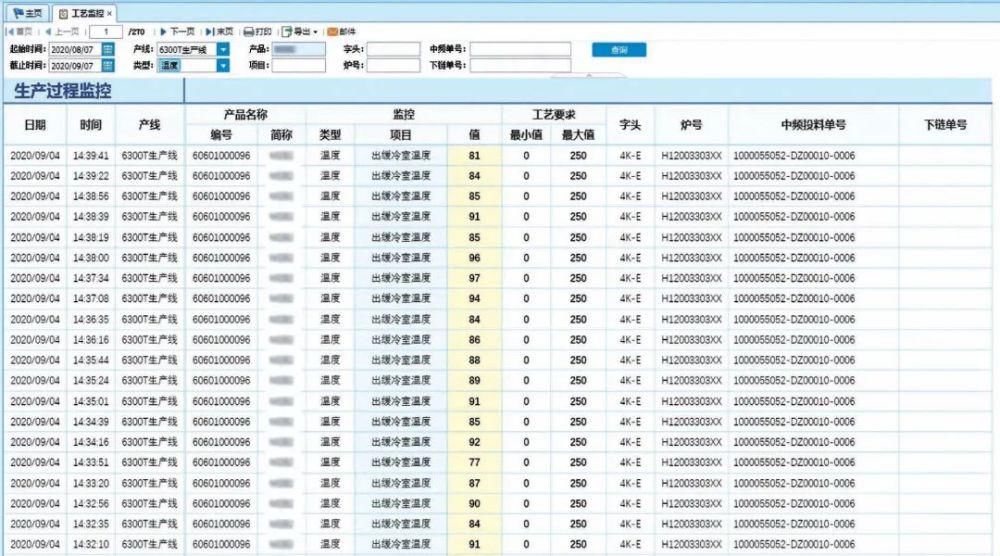

图3 MES 系统过程记录查询界面

在MES系统的大数据采集基础上,产品质量CPK控制曲线、设备稳定性CMK控制曲线及各设备运行状态曲线等,能够实现自动记录、自动输出及智能判断,给产品质量的早期预防及设备的早期维护提供了切实可靠的依据。预防性措施的实施,进一步提升了生产过程稳定性及产品的一致性。

实时过程监控及专家系统的介入,在质量提升、效率提升、成本节约方面得到了更好的体现。

产品过程追溯

MES 系统实时监控产品从原材料入库到成品发运的整个过程,应用二维码为产品做好身份标识后,通过扫描产品二维码,实现产品的全状态追溯。可追溯的信息包括产品的原材料信息、生产过程各个设备运行状态、各工序工件质量状态、锻件成品检验数据等,一旦数据出现异常,能够清晰的区分出隔离范围,有效控制质量风险,节约质量成本。

通过大数据分析,能够找出各个设备运行状态与产品质量指标的对应关系,为产品的持续改进提供量化依据。MES 系统过程记录查询界面如图3 所示。

结束语

锻造行业现场较其他传统机械行业,工作环境恶劣、工人劳动强度大,自动化、智能化生产线的推广能够显著的改善这些问题。同时,锻造工序及配套的热处理工序均为特殊制造过程,传统工艺控制方法的过程稳定性、产品一致性都存在较大的风险,通过智能系统的管控,产品风险能够得到明显改善。

在近些年新建的锻造生产线上,自动化、数字化已得到了大量的推广应用,但智能化系统的建设还仅在少量企业实施。即使已实施智能化系统的企业,仍处于非常初级的智能化阶段。作为锻造行业企业,要加快我国锻造行业智能化的发展,必须开展相关前沿技术研究,重视相关人才的培养,并加快相关标准的制定与完善。

- 中国|Haulotte欧历胜宣布在中国的新工厂投建计划

- 重庆市工业互联网技术创新战略联盟:构建万物互联智能工厂 助力先进制造发展

- 超级|特斯拉获准在柏林超级工厂所在地开始第二阶段的森林砍伐

- 产能|LG化学将中国工厂产能提升一倍 以满足特斯拉需求

- 三星|三星工厂良品率堪忧导致5G芯片全报废,高通总裁惊叹华为科技

- 去工厂实地了解后:国产手机和苹果之间的差距还很大?

- 给我的索尼A6400换上洋葱工厂荔枝L板

- 工厂|刚刚,一批工厂老板被割韭菜!新手卖家最易缴纳的“智商税”

- 科创板晚报|SK海力士重庆工厂复产时间待定 云从科技完成科创板上市辅导

- 「制造业」首款水滴全面屏手机来自这里,德普特的“奇迹工厂”有多智慧?