按关键词阅读: 中国科学院 编码器 软件所 课题组 语义 任务 神经 中科院 模型 神经网络 代码 ssr

·收购了两家自动化制造商Grohmann Engineering 和 Perbix,辅助打造核心的自动化工厂。

·与松下合资建厂,研发生产专供Model 3的21700电池。而该款电池的能量密度,可实现充电一次,至少行驶215英里。

建设进度按马斯克的规划向前推进,他在2016年的特斯拉股东大会上,再次激情展望了对自动化工厂的前景预期:

“无畏战舰和以往任何汽车生产线都不一样,整个生产线不会有工人参与,否则这些工人会拖慢生产速度。相同的占地面积,无畏战舰的产能将达到传统产线的10倍。”

马斯克的自信感染了股东们,尤其是当他们看到,用户对Model 3远超预期的热情和期望时。

数据显示,2016年3月特斯拉公开Model 3接受预定的当晚,预订量就超过了10万台。之后,平均每天新增超过1800个净预订(2017Q2财报披露)。

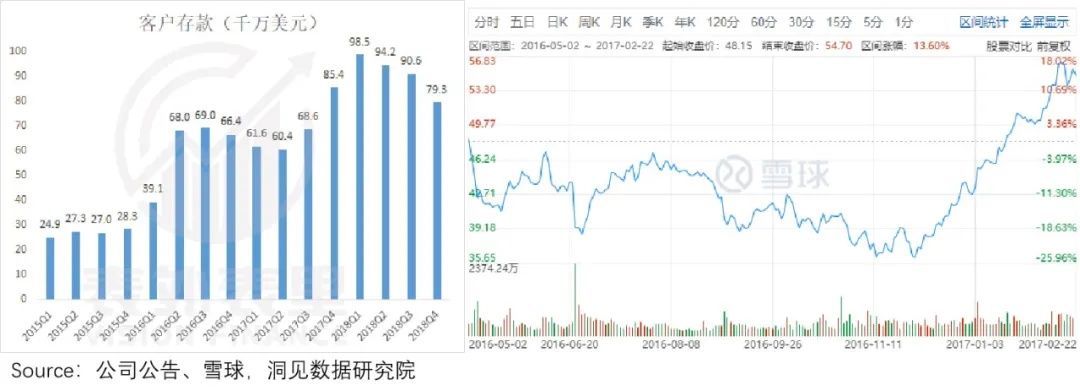

按每台车1000美元的预定金设置,截至2016Q4,特斯拉收到的客户预订款达到6.64亿美元。

和用户的狂热同期,市场也真金白银地看好。

文章插图

来自用户和资本的认可是压力,也是动力。

2017Q1财报季,特斯拉的生产计划定为:Model 3在2017年实现周产能5000辆,2018年实现周产能10000辆,以满足预定交付。

要知道,截至2017Q1,特斯拉的周产能仅有2000辆左右,且大部分都是此前的ModelS和ModelX车型。

文章插图

如此来看,要完成Model3的产能目标,特斯拉的周产能需半年内提升3.5倍,达到7000辆。

不得不说这是个很大的挑战,尽管有人对这样的生产计划心生怀疑,但又很快说服了自己。

比如,底特律汽车制造顾问弗兰克·法加 (2016年)就表示:“如果他能在明年7月之前投产,我真的会感到惊讶。但这是一个说他要去火星的人,我有什么资格说他不能这样做?”

03

自动化陷阱,一场“通向地狱的尝试”

但马斯克没有想到,他满怀希望一手打造的全自动化工厂,竟是一张“通向地狱的门票”。

全线自动化将特斯拉拖入“惊人的报废率和FPY(一次出厂率)”大坑。

据美国媒体报道,在内华达州超级工厂生产的电池和驱动装置,高达40%的产品需要报废或返工,然后才能被送到弗里蒙特工厂用于Model 3的组装。

超高的报废率外,还有低到崩溃的FPY(一次出厂率)。

通常情况下,汽车工厂的FPY大约在65-80%的范围内,一个有竞争力的工厂,则能达到80%以上。

而在特斯拉终于实现周产量5000辆目标的那一周,只有700辆车真正走出了特斯拉工厂,剩下的4300辆车,还得重回生产线,进行返工和二次检测。

这意味着,直到那时,特斯拉的FPY率也仅有14%,不足行业平均水平的1/4。

最夸张的一次,由于零件输送出了问题,让100辆走下特斯拉生产线的汽车,全都没安装上右侧大灯。

全线自动化问题百出下,Model 3的产能爬坡进度一再被拖慢。

最初(2016年),特斯拉承诺在2018年客户都会收到新车,但事实上,2017年下半年,特斯拉一共只交付了2685辆车。

2018年4月份,马斯克宣布“Model 3的交付将延迟6到9个月”。依靠全线自动化提高产能的尝试,宣告失败。

那么,听起来明明更高效的“全线自动化”,为何行不通呢?

这一定程度上归咎于,自动化生产存在技术壁垒,机器并非适合所有类型的工作。

众所周知,一辆汽车生产出来,需要经过冲压、焊接、喷漆、总装以及质检一系列环节。其中,前三个环节,整个汽车行业的自动化程度都较高。而总装和质检环节,传统汽车厂商一般采取人工操作。

特斯拉希望后面这两个环节,也用机器替代人工。

文章插图

但事实上,在这些环节,相比人工的灵活性,机器的执行性和准确性很难把控。

比如,特斯拉曾试图用机器人,将玻璃纤维垫子粘合在电池组的顶部。但机器总是问题百出,或是没能拾起垫子,或是把垫子放置在错误位置,特斯拉最后不得不砍掉了这项流程。

就连最简单的拧紧螺丝动作,机器人的工作效率也远低于人类。

特斯拉最初使用机器人安装Model 3的座椅。但是,在拧紧座椅的固定螺栓和连接座椅的供电线时,这些机械动作缓慢且一致性差。

而与机器缓慢的工作效率相反,为了让一个机器人准确地引导螺栓穿过一个孔,固定后刹车的部分组件,可能需要特斯拉工程师花上几个月的时间。

稿源:(创业邦)

【傻大方】网址:http://www.shadafang.com/c/110c522612021.html

标题:马斯克|特斯拉"产能地狱"往事: 分歧、落地、陷阱、重塑( 二 )