文章插图

出品|虎嗅驻西南编辑

作者|雨林下

题图|L?seth Foto

冬奥会掀起了滑雪运动的热潮,也给新能源相关厂商带去灵感。

国外,Gjenkraft、EVI Ski、Vest Resirkcenter和Fred Olsen Renewables四家企业联合将废旧的维斯塔斯风电叶片进行回收开发,提取其中的碳纤维材料Millfiber?,制成了拉风的滑雪板,性能稳健又灵活,完全不输传统名牌。

在风机上转了几十年仍然能保持高强度质量,已然能够充分证明叶片材料的价值,而随着回收工艺的不断发展,复合材料可在更多高端消费品上再利用。

新能源产业的井喷激活了上游制造商,但不容忽视的是,末端固体废弃物也在同步爆发式增长。

据中国风能专业委会员的年度风电装机统计,截止2000年,我国吊装的风电机组数量有近700台,到2010年数据上升到约3.4万台,而风电机组设计使用寿命普遍在20年左右,这意味着,从2000年—2010年间新增的3万多台,就是2020年—2030年的退役机组数量。

退役期来临,如何处理庞大的老化机组成了风电行业眼下的新问题。

2月10日,工信部、国家发改委等八部门联合印发《关于加快推动工业资源综合利用的实施方案》,明确提出推动废旧光伏组件、风电叶片等新兴固废综合利用技术研发及产业化应用;完善废旧动力电池回收利用体系,强化新能源汽车动力电池全生命周期溯源管理,推进废旧动力电池在备电、充换电等领域安全梯次应用。

这是废旧光伏组件、风电叶片、动力电池等新能源产业固废回收再利用首次被纳入国家顶层设计文件,不仅填补了政策和标准体系的空白,更侧面反映了发展回收产业的紧迫。

【 复合材料|风电叶片在雪场“再就业”】

风机退役的两道大关

由于风机寿命有限,运行时间过久零部件会老化,从而使坠落、折断等故障风险增加,面对垂垂老矣的退役机组,第一道关就是拆除。

从吊装到运输再到拆除施工,整套开销不是一个小数目。行业人士预估,以一个50兆瓦的风机项目为例,几个流程下来,费用要花近千万元,这无疑会对风电场的利润空间产生挤压。

文章插图

第二道关是回收。在整个废旧风电机组中,包括塔筒、齿轮箱和发电机在内的大多数零部件都可以回收,而有风机“灵魂”之称的叶片,处理起来最为棘手。

依DEWI专业风能研究所的测算,每1千瓦的新机容量需要10千克的叶片材料。那么,1台5兆瓦的风机就需要50吨叶片,加之叶片长度动辄超过百米的大型化趋势,可想,未来成千上万吨的报废物会是多么繁重的环境负担。

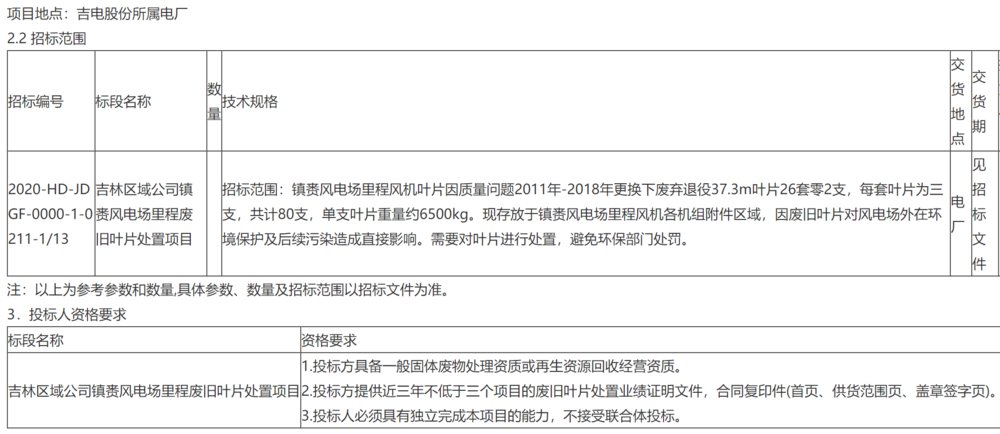

此前,国家电投吉林区域公司镇赉风电场就发布过废旧叶片处置项目的招标公告,寻求将2011年-2018年退役的80支叶片进行处置,以避免对风电场外在环境及后续污染造成直接影响,被环保部门处罚。

文章插图

图源:中国电力招标网

丹麦、荷兰、德国等地较早发展风电,也更先遇到退役问题,各国甚至组团探索回收升级办法:2021年1月,丹麦创新基金发起DecomBlades项目,集结了沃旭能源、GE再生能源、维斯塔斯、西门子歌美飒等多家力量,一同为风机叶片找寻解决方案。

国内目前的成熟风电叶片回收方法还很少,传统的手段是露天堆放和填埋,但材料的自然降解难,周期长,占地广,容易造成大面积白色污染,在欧美日韩已经淘汰这类处置办法的情况下,国内加快先进回收技术的研发颇具必要性。

废旧叶片的创新用途

风电叶片的主要材质是纤维增强材料,如玻璃纤维、碳纤维树脂复合材料,优点是耐腐蚀、质量轻、强度高,但坚固的内部化学结构也使其难以被熔化和重塑。

现有的回收技术路径有物理回收法、能量回收法、化学回收法三种。

物理回收法工艺相对简单,直接将废弃叶片进行切割、破碎处理,分离杂物后获得较纯粹的树脂复合材料,然后按不同的粒径在建材、屋顶沥青等领域应用。由于切割过程容易损伤纤维材料的强度,因此只能进行降维利用。

比如,荷兰就曾用叶片来做建筑装饰,打造特色儿童公园,还用来做城市公共座椅、公交候车亭等。国内也有公司尝试将切割后的大块材料研磨成细小颗粒粉末,用作地坪涂料补强剂和防腐涂料的添加剂。

- 风电机组|亚洲单机容量最大风电机组下线 单台机组每年可输出5000万度清洁电能

- |为什么各种能源绝大部分都首先要发电,例如火电、水电、核电、风电、光电?

- 36氪5G创新日报0113|国内首个5G全连接风电柔性智能工厂建成;鄂尔多斯市准格尔旗5G无人驾驶新能源矿用车项目投产 | 准格尔旗

- 科技日报|世界最大海上风电场首次发电

- 行业|风电巨头遭遇网络攻击倒逼强化数字化安全,市场有望突破250亿元

- 钢企网|远东股份风电成套解决方案驱动绿色发展

- 中华网|艾尼提(Anyty)三维测量内窥镜助力风电行业齿轮箱检测

- 海上风电|泰胜风能:看好未来广东省海上风电市场,在两广地区寻找合适的海上风电装备基地

- 新突破:我国自研复合材料螺旋桨首次获批,将用于 AG600两栖飞机

- 商业化|复合材料3D打印正在逐渐走向商业化应用