中国高端数控机床重大进展,世界首台微铸锻铣装备下线,突破真难( 二 )

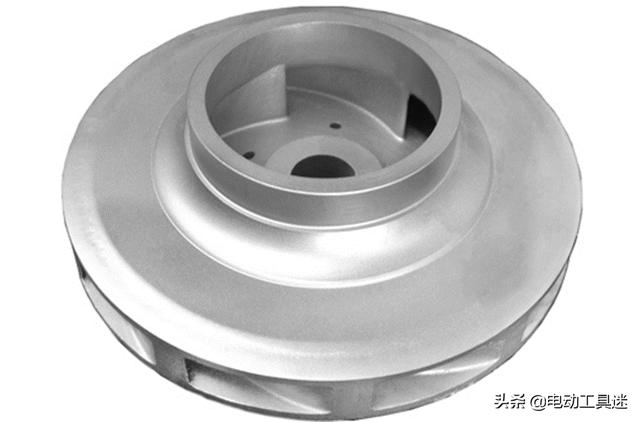

上图是一个航空发动机的零件 , 这项技术的先进性在于 , 通过边铸边锻将3D打印固有的柱状晶成典型的等轴细晶 。

该技术另一个优势是低成本 , 使用的热源价格比较低 , 而且能量和材料利用率较高 。 一个零件长短的不同 , 各点的温度是不一样的 , 得到的各点性能也是不均匀的 。 使用该技术可以"乘热打铁" , 在熔池与杂孔之间的距离是一定 , 成形的条件一定情况下 , 我们可以得到通体的各点力学性能一致器件 。

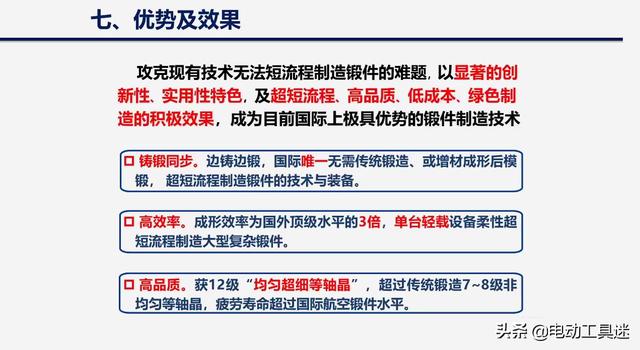

高端制造业需要精密制造装备 , 国外你追我赶 , 中国重点攻关成果满满克兰菲尔德大学(Cranfield)将电弧熔炽与锻轧集成至1台三轴数控机上 , 尝试成形零件 , 但这也将是一个挑战 。 张海鸥团队已铸造同步复合得到锻件 , 赢得了挑战 。 在美国召开的TCT成形大会上 ,奥科宁克公司(ARCONIC)在最后一个阶段用激光受粉得到一个铸批 , 这样一个过程中它的效率和成本相对于本项技术有比较大的提高 , 可惜的是成本也有比较大的提高 。 智能微铸锻增材制造是华中科技大学机械科学与工程学院张海鸥教授团队发明的 , 其传奇的研发历程您可以在西瓜视频搜索获取更多解析 , 这里就不再重复 。 文章插图

文章插图

"在金属微熔铸的同时同一工位复合锻造工艺 , "铸锻复合 , 边铸边锻"可以获得增材制造锻态无织构12级超细等轴晶、高强韧、高可靠性能的复杂形状金属锻件 , 突破性地解决了传统制造流程长、污染重、能耗高、材料利用率低、需要超大型锻机的世界性难题 , 同时克服了常规金属增材制造没有经过锻造 , 容易出现气孔、裂纹等缺陷 , 产生高致密性、各向同性、等轴细晶 , 强度、韧性较传统制造更高 , 可以增强关键重要零部件的性能 , 改变了"铸锻分离"的传统制造模式 , 较传统制造方法可缩短制造流程60%以上 , 节能90%以上 , 成本降低60%以上 , 有望开启绿色短流程制造金属锻件的新模式 , 为高端制造业颠覆性创新技术 。 "

该发明专利技术已经试点应用于航空、航天、海洋工程、核能、高端装备等高性能核心复杂零部件制造 。 文章插图

文章插图

"我们的技术将在先进制造领域掀起新一轮的革命" , 这位年过60岁张海鸥教授和夫人王桂兰一起 , 带领团队用14年的时间 , 破解了困扰金属3D打印的世界级技术难题 , 实现了我国首超西方的微型边铸边锻的颠覆性原始创新 。

不仅是空客 , 美国通用电气公司不久前也主动上门洽谈合作 。 创新成果被航空业巨头竞相追逐 , 表明了我国在3D打印技术上已经由"跟跑"开始进入"领跑"阶段 。 将金属铸造、锻压技术合二为一 , 改变西方引领的制造模式 。 文章插图

文章插图

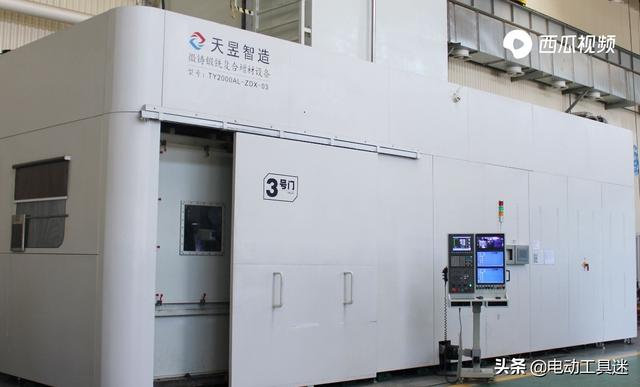

目前由"智能微铸锻"打印出的高性能金属锻件 , 已达到2.2米长约260公斤 。 现有设备已打印飞机用钛合金、海洋深潜器、核电用钢等8种金属材料 , 是世界上唯一可以打印出大型高可靠性能金属锻件的增材制造技术装备 。 微铸锻铣复合增材制造专用设备TY2000AL-ZDX-03 , 打印尺寸为:X/Y/Z 2800*1500*900mm 。

专家们表示 , 这项技术改变了长期以来由西方引领的"铸锻铣分离"的传统制造历史 , 将开启实验室制造大型机械的历史 。

该技术有以下几个创新点:

1、施加微区逐步锻造机械力使熔积自由成形的半凝固/刚凝固区产生粘塑性变形;

2、率先提出电弧微铸轧复合直接成形高性能金属零件的方法;

3、面向高端部件极端服役条件和增材制造成形性 。

我国高端装备的快速研发生产 , 急需大型高端零件整体制造技术 。 文章插图

文章插图

"智能微铸锻铣"方法 , 以电弧增材与连续等材微锻及热处理同步复合并融合减材铣削新思想 , 独创紧凑柔性机构 , 实现了增-等-减材与调质集成制造;提出磁-电-光-力多能场多尺度混态成形模拟方法 , 揭示超常态应力变形和组织演变规律 , 建立形性并行设计-制造-测控集成智能系统 , 创立了中国领先世界的铸锻铣一体化超短流程绿色智能制造新模式与装备 。 文章插图

文章插图

攻克传统技术难题 , 推动金属3D打印制件进入大国重器应用发明的增材与多向微区半固态等材锻造同步复合并融合减材铣削的超短流程绿色智能制造新方法与装备 , 成功突破3D打印不能打印锻件而难以在大型高端锻件中工程应用的世界难题 , 将引领高端制造业向绿色智能化方向发展 , 助力传统工业转型升级 。

- 空调|让格力、海尔都担忧,中国取暖“新潮物”强势来袭,空调将成闲置品?

- 国外|坐拥77件专利,打破国外的垄断,造出中国最先进的家电芯片

- 手机基带|为了5G降低4G网速?中国移动回应来了:罪魁祸首不是运营商

- 通气会|12月4~6日,2020中国信息通信大会将在成都举行

- 中国|浅谈5G移动通信技术的前世和今生

- 垫底|5G用户突破2亿:联通垫底,电信月增700万,中国移动有多少?

- iPhone|接近8千万!苹果被罚款了!中国iPhone用户这次真的该生气了!

- 建设|龙元建设中标中国移动宁波信息通信产业园二期施工项目

- 中国银发|O'Ratings直播万象:打工人搬砖996,奶奶爷爷们直播带货近10亿

- 中国视频|人日评论点赞!OPPO成视频手机先行者,新技术或下月发布