破解钢铁全流程黑箱 构建基于动态数字孪生的CPS智能化系统--专访东北大学张殿华教授

破解钢铁全流程黑箱 构建基于动态数字孪生的CPS智能化系统--专访东北大学轧制技术及连轧自动化国家重点实验室副主任张殿华教授在这里 , 读懂全球钢铁

原创 付静、路俊萍等 世界金属导报

2019年12月26日 , 东北大学与河钢集团有限公司、华为联合组建“工业互联网赋能钢铁智能制造联合创新中心” , 将作为钢铁行业工业互联网与智能制造产学研用平台 , 以钢铁全流程产线为基点 , 着力实现网络化、数字化、智能化的新钢铁 。 2020年5月20日 , 联创中心召开项目启动会 , 三方依托河钢邯钢邯宝铁-钢-铸-轧全流程 , 建设以工业互联网为载体、以动态数字孪生为核心的流程工业信息物理系统架构以及建立钢铁行业全流程、一体化信息物理系统 。 这一消息在业界引起广泛关注 。 很多人都不太清楚“动态数字孪生”“信息物理系统”等概念及其对构建钢铁智能制造系统的作用 , 为此 , 《世界金属导报》采访人员专程采访了东北大学轧制技术及连轧自动化国家重点实验室副主任张殿华教授 , 请他为大家解读这些问题 。 文章插图

文章插图

东北大学轧制技术及连轧自动化国家重点实验室 副主任张殿华教授 文章插图

文章插图

采访人员:请您先给大家解读一下信息物理系统、动态数字孪生的概念及其工作模式 。

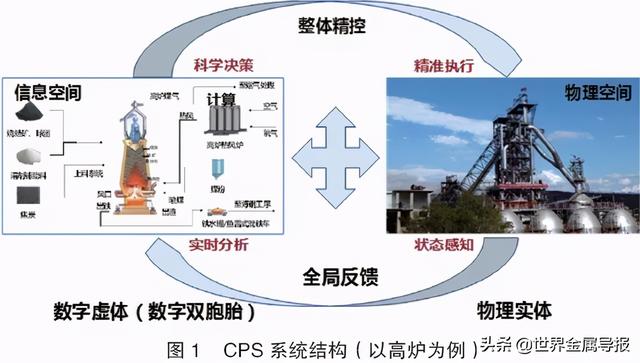

张殿华:好的 。 信息物理系统(Cyber-Physical System , 简称CPS)通过集成先进的感知、计算、通信、控制等信息技术和自动控制技术 , 构建了物理空间与信息空间中人、机、物、环境、信息等要素相互映射、实时交互、高效协同的复杂系统 , 实现系统内资源配置和运行的按需响应、快速迭代、动态优化 。 CPS的本质是一套基于数据自动流动的状态感知、实时分析、科学决策、精准执行的闭环赋能体系 , 解决生产制造、应用服务过程中的复杂性和不确定性问题 , 提高资源配置效率 , 实现资源优化 , 是制造业发展智能制造的关键技术支撑 。 CPS包括单元级、系统级和系统之系统级三个层次 , 从设备级到产线级、再到企业级、再到产业链级演进的过程 , 逐步形成相互作用的复杂系统网络 , 实现对产品、装备、技术等资源的高效整合 。

数字孪生(数字虚体)是以“软件定义”的方式 , 建立与物理实体完全对应的数字虚体 , 分为静态数字孪生和动态数字孪生 。 动态数字孪生能够“现场直播” 物理实体的行为和状态 , 并通过计算进程和物理进程相互影响的反馈循环实现“两体”深度融合和实时交互来增加或扩展新的功能 。

CPS通过构筑信息空间与物理空间数据交互的闭环通道 , 能够实现信息虚体与物理实体之间的交互联动 。 以物理实体建模产生的静态模型为基础 , 通过实时数据采集、数据集成和监控 , 动态跟踪物理实体的工作状态和发展趋势 , 将物理空间中的实体在信息空间进行全要素重建 , 形成泛在连接、虚实映射、实时联动、精准反馈与系统自治的数字孪生体(图1) 。 文章插图

文章插图

数字孪生系统是CPS的关键核心支撑 , 以足够高的精度才能承担闭环反馈控制的任务 , 提高系统的控制精度 。 通过仿真工具、物联网、虚拟现实等各种数字化的手段 , 将制造装备的各种属性映射到虚拟空间中 , 形成可拆解、可修改、可重复操作的数字镜像 , 可以在虚拟的三维数字空间修改产线设备、产品工艺参数和工序间协调关系 , 把实测数据传输到数字空间对应的数字孪生产线 , 通过模型计算获得优化的策略 , 并通过指令反馈到物理空间中的实体执行 。 文章插图

文章插图

采访人员:钢铁行业属于大型复杂流程工业 , 目前尚未形成全流程的一体化控制与各层次的协调优化 , 因而迫切需要智能化升级 , 您认为钢铁行业的智能化需求有哪些?

张殿华:目前钢铁工业全流程工序均为“黑箱”操作 , 内部信息极度缺乏;各工序内部高度相关 , 牵一发而动全身;孤岛、局部、单点式控制 , 全流程一体化控制亟待加强且生产数据整合与利用不充分 。 但是 , 钢铁工业的数字化信息化基础好 , 具有提升的条件和强烈需求 。 “计算嵌入到物料中” , CPS的决策信息必须作用到材料 , 对材料进行闭环循环赋能 , 所以钢铁行业是实现“动态数字孪生”的最佳应用场景 。 钢铁工业对于CPS的重大需求主要体现在全局性与整体性;相关性与保真度;实时性与动态性 。 因而 , 钢铁行业需要构建数字孪生系统 , 向数据驱动转型;通过全局智能优化 , 实现系统自治;实现全流程与全生命周期一体化控制;构建钢铁工业智能管控平台;实现软件定义的钢铁智能制造 。

- 智能手机市场|华为再拿第一!27%的份额领跑全行业,苹果8%排在第四名!

- 对手|一加9Pro全面曝光,或是小米11最大对手

- 同比|亚马逊公布“剁手节”创纪录战绩:第三方卖家全球销售额超48亿美元 同比大增60%

- 产业|前瞻生鲜电商产业全球周报第67期:发力社区团购!京东内部筹划“京东优选”

- 零部件|马瑞利发力电动产品,全球第七大零部件供应商在转型

- 程序|2020全景生态流量秋季大报告:TOP100APP超半数布局小程序,全景流量重塑行业竞争新格局

- V2X|V2X:确保未来道路交通数据交换的安全性

- 定制|业绩宝APP创始人戴宏伟:依靠人工智能主动获客,打通全链路

- 覆盖|iPhone13Pro概念机:机身正面被屏幕全覆盖,库克想搞事情?

- 巨头|“社区薇娅”都不够用了 一线互联网巨头全员下场卖菜