当“超声波”遇上“粉末床”,为金属电子器件3D打印带来哪些可能性?( 二 )

NASA希望从火箭的低温燃料管中收集数据 , 以更好地了解发动机的运行状况 。 因此 , 有必要收集更靠近测试物品的燃料管道内部压力和温度梯度的数据 。 NASA通常使用弯头和端口将传感器安装在管道的外部 , 尽管这可以传递一定数量的数据 , 但通常受到限制 。 NASA还通过使用现有管道中的穿通管将传感器直接放置在流路中进行了实验 , 但这会中断燃料流并在测量范围内产生不确定性 。

Fabrisonic 的UAM 增材制造技术能够将传感器集成到管道壁中 , 从而克服了NASA遇到的挑战 。 Fabrison 将一组光纤传感器嵌入到管道壁内的一个位置 , 可以更清晰地显示管道中的热梯度和压力梯度 。为了降低成本 , 仅一部分管道是增材制造的 。 制造团队在现有的管道中的平坦部分创建嵌入光纤传感器的连接带 , 并为每根光纤切割一个小的凹槽 。 插入纤维后将其他金属材料打印在连接带上 , 然后通过机械加工去除多余的材料 。

UAM 工艺具有相对低温的环境 , 在该环境中将导线、带、箔和传感器、电子电路等电子元器件嵌入到金属零件中 , 不会导致嵌入电子器件的损坏 。 通过这种方式 , 传感器能够被嵌入在更具有破坏性的环境中 。

粉末床选区激光熔化3D打印技术虽然更适合制造复杂结构的金属零件 , 但由于金属激光熔融过程中产生的高温易导致嵌入其中的电子元器件出现损坏 , 通过该技术直接制造嵌入传感器的金属零件存在较高难度 。 Fabrisonic 将UAM 工艺制造多种金属材料与嵌入电子元器件的能力与LPBF 工艺制造复杂结构的能力相结合 , 或将为复杂、随形的金属电子器件制造带来新的可能性 。 文章插图

文章插图

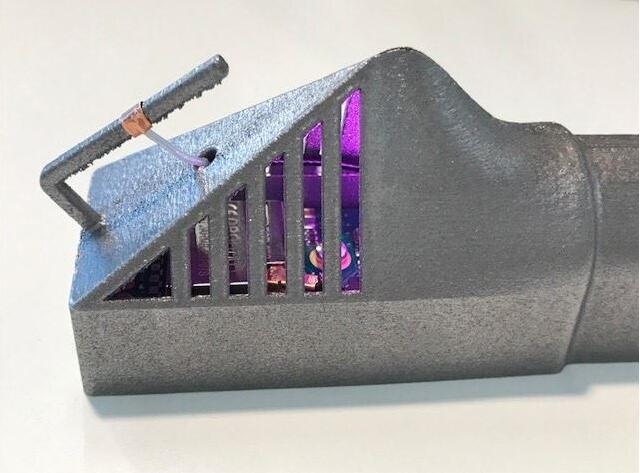

嵌入电子器件的金属3D打印天线 。 来源:埃特博朗

另外 , 根据3D科学谷的市场观察 , 工程服务企业埃特博朗此前披露过一种金属3D打印天线 , 该天线内部集成了带有传感器的集成电路 。 而这一天线是通过LPBF 3D打印技术实现的 , 埃特博朗表示目前已经克服了该技术制造集成电子元器件金属零部件的挑战 , 能够成功地使电子产品保持良好的工作状态 。

3D科学谷将对以上两种不同方式在金属电子器件制造领域的产业化发展保持跟踪 。

参考资料:

[1] 张曙教授 , 同济大学现代制造技术研究所 , 《专栏 l 技术解读-增材和切削混合加工机床》 。

【当“超声波”遇上“粉末床”,为金属电子器件3D打印带来哪些可能性?】网站投稿请发送至2509957133@qq.com

- 空调|让格力、海尔都担忧,中国取暖“新潮物”强势来袭,空调将成闲置品?

- 同比|亚马逊公布“剁手节”创纪录战绩:第三方卖家全球销售额超48亿美元 同比大增60%

- 闲鱼|电诉宝:“闲鱼”网络欺诈成用户投诉热点 Q3获“不建议下单”评级

- 人民币|天猫国际新增“服务大类”,知舟集团提醒入驻这些类目的要注意

- 产业|前瞻生鲜电商产业全球周报第67期:发力社区团购!京东内部筹划“京东优选”

- 技术|做“视频”绿厂是专业的,这项技术获人民日报评论点赞

- 互联网|苏宁跳出“零售商”重组互联网平台业务 融资60亿只是第一步

- 面临|“熟悉的陌生人”不该被边缘化

- 研发|闽企制伞有“功夫”项目入选国家重点研发计划

- 逛逛|淘宝内容化再升级:“买家秀”变身“逛逛”试图冲破算法局限