近距离了解GE通过3D打印带冷却通道的一体化涡轮机罩

3D打印一体化结构是一种具有代表性的为增材制造而设计(Design for additive manufacturing , DfAM)的结构 。 以增材制造的思维去设计时 , 需要突破以往通过铸造、压铸、机械加工制造所带来的思维限制 , 这个过程是充满挑战的 。

根据3D科学谷的市场预测 , 随着结构一体化在新能源领域应用的切入 , 能在未来5年内跑赢市场的应用点 , 将实现由“点”及“面” , 从一个角落瞬间“掀起” , “跳跃”起来 , 塑造变化的大局 , 而3D打印在实现结构一体化方面有着天然的成本优势 , 必将随着能在未来5年内跑赢市场的应用点 , 将实现由“点”及“面”的应用发展获得一条新的上升路线 。

有趣的是 , 根据3D科学谷的市场观察 , GE不断的开发3D打印实现结构一体化的优势 , 近日GE通过3D打印的一体化涡轮机罩(带内冷)的专利获得通过 。

*欢迎在文后留言申请长期转载授权* 文章插图

文章插图

挑战机罩的冷却

薄膜冷却和冲击冷却的局限

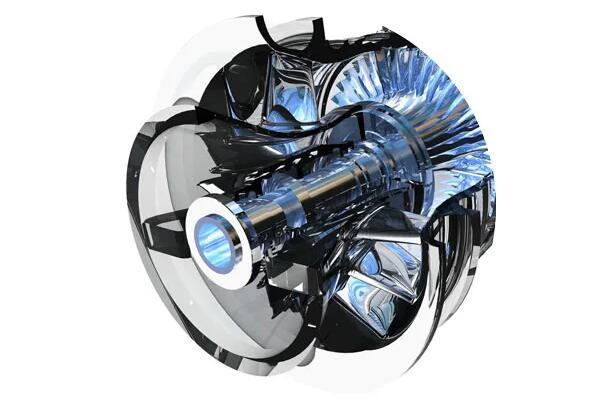

燃气轮机系统通过使流体(例如 , 热气)流过燃气轮机系统的涡轮部件来产生动力 。 进气与燃料混合以形成燃烧产物 , 以使多个旋转叶片旋转 , 通过涡轮部件的转子或轴产生动力 。 文章插图

文章插图

在运行期间 , 涡轮机护罩可能会暴露于流经涡轮机部件的高温工作流体中 。 随着时间的流逝 , 涡轮机护罩可能会发生不良的热膨胀 。 涡轮机罩的热膨胀可导致罩的损坏 , 当涡轮机护罩损坏或不再在涡轮机部件内形成令人满意的密封时 , 工作流体可能会从流动路径泄漏 , 这继而降低了涡轮机部件和整个涡轮机系统的运行效率 。

为了最小化热膨胀 , 通常需要对涡轮机罩进行冷却 。 用于冷却涡轮机罩的常规工艺包括薄膜冷却和冲击冷却 。 膜冷却涉及在涡轮机部件的工作期间使冷却空气流过涡轮机护罩的表面;冲击冷却利用穿过涡轮机护罩形成的孔或孔在工作期间向涡轮机护罩的各个部分提供冷却空气 。

这些冷却过程中都会在涡轮机组件运行期间产生问题 。 根据3D科学谷的了解 , 在膜冷却中使用的冷却空气可与流过流体流动路径的工作流体混合 , 并可能在涡轮部件内引起湍流 。 另外 , 涡轮机护罩通常具有图案化的表面 , 该图案化的表面可以在操作期间改善与转子的密封 。 然而 , 图案化的表面通常不利于用于冷却护罩的膜冷却工艺 。

冲击冷却也具有其弊端 , 为了形成穿过涡轮机护罩的各个部分的冲击孔或孔 , 涡轮机护罩必须由多个零件形成 , 然后将其安装到涡轮机部件中 。 随着组装在一起以形成涡轮机罩的部件数量增加 , 涡轮机罩损坏的可能性也增加了 。

【近距离了解GE通过3D打印带冷却通道的一体化涡轮机罩】将冷却一体化

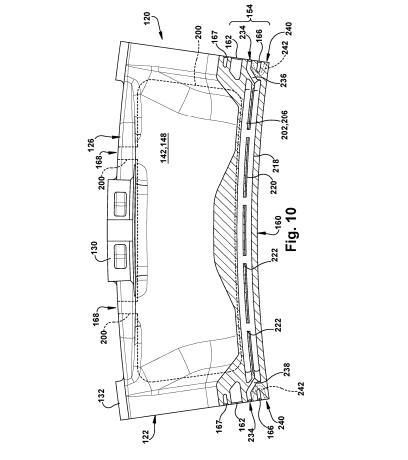

根据3D科学谷的市场观察 , GE开发了新型的用于涡轮机系统的一体化涡轮机护罩 , 多个涡轮机护罩直接联接到涡轮机壳体并且径向地定位在涡轮机壳体和多个涡轮机叶片之间 。 在两个相对的涡轮机护罩斜面上形成有热气通道(HGP)密封槽;在密封部的HGP表面与HGP密封槽之间 , 在相对的两个斜面的每一个上形成有多个斜面排气孔 , 多个斜面排气孔与排气通道流体连通 。 文章插图

文章插图

燃气涡轮系统的涡轮的一部分的侧视图 , 包括涡轮叶片 , 定子叶片 , 转子 , 涡轮机壳体和涡轮机护罩 。 来源:US10822986B2

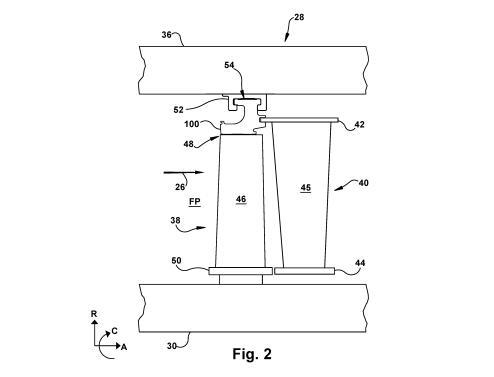

涡轮机护罩的一体式主体可以在单个3D打印-增材制造过程形成 , 涡轮机护罩还可包括形成在其中的增压室和冷却通道 。 文章插图

文章插图

涡轮机护罩的透视图 。 来源:US10822986B2 文章插图

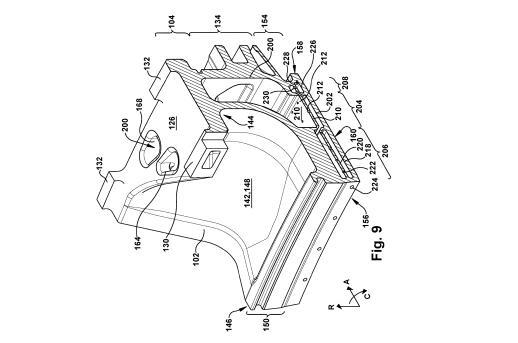

文章插图

涡轮机护罩的前视截面图 。 来源:US10822986B2

增材制造特别适合于制造一体式主体的涡轮机护罩 , 增材制造无需使用任何类型的模具 , 就可以创建复杂的几何形状 , 并且几乎没有废料 。 尤其是通过增材制造实现的一体式主体涡轮机护罩可以包括热气路径可直接联接至涡轮机壳体的部分 。

3D科学谷Review

结构一体化正在开启3D打印所造就的新时代!

根据GE的专利US10781721B2 , GE开发了通过3D打印-增材制造的一体化涡轮机中心框架 。 增材制造的涡轮机中心框架包括环形外壳、环形轮毂和在外壳与轮毂之间延伸的环形整流罩 。 整流罩包括内壁和外壁 , 并且多个韧带从整流罩的外壁延伸到外壳 , 以将整流罩连接到外壳 。 增材制造的涡轮机中心框架还包括从轮毂延伸到外壳的多个支柱和在外壳的外表面上限定的一对凸台 。

- 融资|小影科技完成近4亿元C轮融资,已启动上市

- 出海|出海日报丨短视频生产服务商小影科技完成近4亿元 C 轮融资;华为成为俄罗斯在线出售智能手机的第一品牌

- 平台|Win平台上的本地音乐管理软件,MusicBee

- iPhone|接近8千万!苹果被罚款了!中国iPhone用户这次真的该生气了!

- 中国银发|O'Ratings直播万象:打工人搬砖996,奶奶爷爷们直播带货近10亿

- 快的秒回,慢的等了近一天

- 获近|小影科技获近4亿元融资

- 中国视频|人日评论点赞!OPPO成视频手机先行者,新技术或下月发布

- 人类|距离人类“玩坏”自己的电脑桌面,还需要多久?

- 展开|天地在线联合腾讯广告在京展开“附近推” 构建黄金5公里营销体系