核心技术|突破关键核心技术 化解行业锁喉之痛 潍柴聚行业之力破解“内燃机可靠性”难题

内燃机工业是我国重要的基础产业,作为国民经济各相关行业的主导动力,内燃机的可靠性直接决定了相关配套整机的可靠性,不仅是我国国民经济发展关注的重点、节能减排的焦点,也是行业技术提升、结构调整的难点。

文章插图

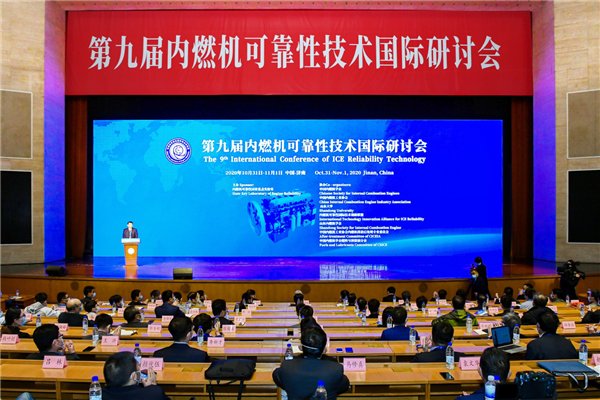

为了持续提升内燃机的可靠性,突破关键核心技术“卡脖子”难题,推动我国内燃机工业高质量发展,由内燃机可靠性国家重点实验室主办的第九届内燃机可靠性技术国际研讨会在山东召开。

■历久弥新 助推行业可靠性技术提升

采访人员了解到,自2012年以来,内燃机可靠性技术国际研讨会已成功举办九届,影响力不断提升,已成为业界知名的国际学术交流平台。借助这一平台,越来越多的高校、科研机构和企业围绕内燃机可靠性基础理论和关键共性技术开展合作研究,促进了内燃机行业的链合创新,为推动我国内燃机可靠性技术进步发挥了重要作用。

“内燃机可靠性国家重点实验室,是我们国家唯一一个企业内燃机可靠性国家重点实验室,也是我国重点试验室的唯一一个研究可靠性的实验室,作为行业的重点科研单位,我们面向全行业、全产业链为大家搭建了沟通交流的平台,旨在提升我国内燃机可靠性研究水平。”潍柴在接受采访人员专访时表示,潍柴作为内燃机可靠性重点实验室的依托单位,这是国家对潍柴的信任,也是潍柴对行业的担当,多年来潍柴利用内燃机可靠性国家重点实验室这一平台,在国内外实施开放合作,起到了很好的推动作用,实现了很好的创新模式的探讨与实践。

文章插图

据悉,早在2012年,由潍柴牵头联合美国麻省理工学院、清华大学、天津大学、奥地利AVL公司等19家国际内燃机行业领先的高校、研究院所和企业共同发起成立了内燃机可靠性国际技术创新联盟。2015年,内燃机可靠性国家重点实验室又落户潍柴。

这是中国内燃机可靠性发展史上的两大里程碑事件。其中内燃机可靠性国家重点实验室与技术创新联盟在内燃机整机可靠性、关键零部件可靠性以及内燃机可靠性预测与评估技术等领域,深入开展技术研究,共同推进内燃机可靠性共性技术的研究和共性难题的解决。

同时,内燃机可靠性国家重点实验室每年设置15项左右的开放课题,资助内燃机行业开展热疲劳技术、机械疲劳技术、摩擦磨损技术、密封技术、可靠性预测技术、故障在线诊断技术等可靠性关键共性技术。并通过每年一届的内燃机可靠性技术国际研讨会,将潍柴覆盖全寿命周期的可靠性正向设计及开发体系和可靠性技术研究成果进行分享,带动中国内燃机行业可靠性技术提升,助力中国制造业高质量发展。

■引领国际潮流 达到了世界先进水平

目前,我国内燃机与国际先进水平还有多大差距?这是很多业内人员关心的问题。这不仅关系到我国制造业的未来,也是打造我国汽车强国的重要使命。

在潍柴看来,最关键的还是可靠性方面的差距。目前,我们在功率、热效率等方面已经不输国外先进技术,但是在可靠性方面还有欠缺。值得一提的是,在内燃机可靠性技术国际研讨会的带动下,在全行业的努力下,我国内燃机的可靠性得到了大幅提升。

“比如在2003年的时候我们统计了一下,发动机的B10寿命达到50万公里,现在我们的内燃机在好几年前就已经达到了180万公里,说明我们在可靠性方面的研究和努力,收到了比较大的成效。”潍柴研发人员解释说。

文章插图

通过对内燃机可靠性关键技术的长期耕耘,潍柴发动机的B10寿命走在了行业前列,车用重型柴油机达到欧美水平。2015年上市的WP13发动机平均故障间隔大于25万公里,B10寿命可达150万公里,引领中国重卡动力产品的发展趋势。2016年上市的首款H平台新产品WP9H/WP10H发动机B10寿命长达180万公里/3万小时,树立起高速重型发动机寿命的最高标准。

此外,潍柴还进行了动力总成关键技术开发,创造性地开发出“大排量发动机+多档位变速器+单级小速比驱动桥”的重型商用车动力总成配置技术,颠覆了小排量发动机才能节能的传统认识,攻克了动力性和经济性相互制约的技术难题,实现了动力性和经济性的同步提升。

文章插图

- 王兴称美团优选目前重点是建设核心能力;苏宁旗下云网万店融资60亿元;阿里小米拟增资居然之家|8点1氪 | 美团

- 技术|做“视频”绿厂是专业的,这项技术获人民日报评论点赞

- 中国|浅谈5G移动通信技术的前世和今生

- 速度|华为P50Pro或采用很吓人的拍照技术:液体镜头让对焦速度更快

- 美国|印度宣布彻底突破5G难关,美英加澳一片欢呼,一周后白宫怒斥被骗

- 垫底|5G用户突破2亿:联通垫底,电信月增700万,中国移动有多少?

- 视频社会生产力报告|视频社会雏形已成,绿厂或凭这技术抢占先机

- 职工组一等|全国人工智能应用技术技能大赛落幕 青岛四名选手获一等奖

- 中国视频|人日评论点赞!OPPO成视频手机先行者,新技术或下月发布

- 介绍|5分钟介绍各种类型的人工智能技术