中国高端数控机床重大进展,世界首台微铸锻铣装备下线,突破真难

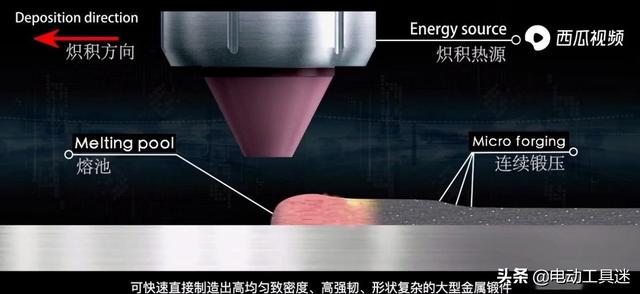

张海鸥教授发明的金属3D打印技术"智能微铸锻铣" , 在3D打印中同步复合锻打技术 , 成功应用一台设备 , 短流程轻载荷、绿色制造出锻件 , 改变了国内外铸锻焊铣分离、流程长、需大型铸锻削设备、耗资源重污染、复杂件无法整体制造的传统制造模式;突破了3D打印无锻造而难得锻件的世界难题 。

文章插图

文章插图

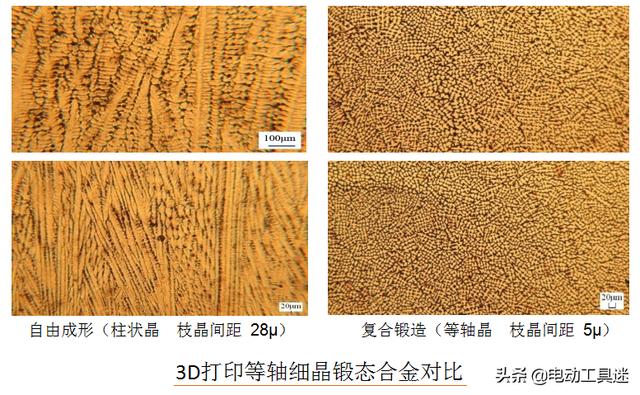

"中国张海鸥团队首创电弧熔积与原位热轧(铸锻铣)同步制造技术 , 不同于国际同行团队的电弧熔积的分步制造技术 。 张海鸥团队利用铸锻铣工艺 , 获等轴细晶 , 成功制造出性能超过锻件的发动机零件 。 "国际权威3D打印杂志《乌勒斯报告》(《Wholers Report》)评价道

文章插图

文章插图

之前我的文章解析了我们数控机床发展的历程 , 作为"工业母机"重要性不言而喻 , 目前我们产业迎来了新的起点 , 高端数控机床有了重大进展 , 世界首台智能铸、锻、铣一体化3D打印机台成功进入"高档数控机床与基础制造装备"科技重大专项进入验收阶段 。 首次实现了连续铸锻同步工艺 , 意味着我们航空发动机等重大装备的生产制造有了强有力的支持 , 而这项技术有哪些突破?攻关难在哪里?

自主独创智能微铸锻铣复合增材制造技术 , 一次成型内部结构复杂器件该技术融合3D打印、半固态快锻、柔性机器人3项重大技术 , 将金属铸造、锻压、铣技术合三为一 , 实现3D打印锻态等轴细晶化、高均匀致密度、高强韧、形状复杂的金属锻件 , 全面提高制件强度、韧性、疲劳寿命及可靠性 。

文章插图

文章插图

铸锻工艺以前都是先铸出毛坯然后锻压成型 , 进入大机械制造时代 , 传统制造流程是铸锻、焊铣分开 , 这样就需要多工序、多装备 , 而且时间长 , 污染大 。 现在常规的技术是金属3D打印 , 由于金属熔化得很快 , 温度梯度就比较高 , 产生的气孔很难以排出 。 温度梯度高容易产生裂纹等缺陷 。 总结出来:我们现在的制造模式对于制造金属锻件来说 , 依赖重型的装备长 , 流程长 , 重污染 , 是一种非绿色的铸造过程 。

"常规金属3D打印存在致命缺陷:一是没有经过锻造 , 金属抗疲劳性严重不足;二是制件性能不高 , 难免存在疏松、气孔和未熔合等缺陷;三是大都采用激光、电子束为热源 , 成本高昂 。 所以形成了中看不中用的尴尬局面 。 "张海鸥介绍 , 正因如此 , 全球金属3D打印行业一直处在"模型制造"和展示阶段 , 无法进入高端应用 。

文章插图

文章插图

金属3D打印制造模式由于只有铸没有锻 , 可以认为它是一种价格比较高、效率比较低 , 但是优质的绿色制造 。 它的性能应该介于铸造和锻造之间 。 微铸锻铣一体化3D打印就变成了一个超短流程制造锻件的新方法 , 把上述长流程缩短为:采用金属丝、采用装备来直接得到锻件 , 把多设备、多工序、长流程的传统模式变成采用单一设备、工序合一、超短流程的制造模式 。

另外 , 结合超细等轴晶单键微铸锻复合成形工艺 , 可以获得比传统锻造更优越的锻造性能 , 从而攻克3D打印不能打印锻件的这样一个难题 。

文章插图

文章插图

据悉 , 采用智能微铸锻铣复合增材制造技术 , 由原来的10%的成品率可以变成100% , 通过X光检测 , 性能合格 。

高铁关键部件辄叉需要比较好的带冲击的耐磨的性能 , 如果只采用3D打印 , 只不过改变了它的热处理方式 , 仍然没有改变它的组织特征 。 采用微锻造后 , 强度和塑形有所降低 , 即使通过微锻造合一还没有进行热处理情况下 , 强度延伸都超过了单纯3D打印 , 这说明微锻造的复合是非常有效的技术 。

- 中国移动良心了?10年不换号,老用户将享4大特权

- 国产高端手机黑马,起步价仅3999元,首销5分钟卖出35万台

- 虾米音乐,中国在线音乐发展的牺牲品?

- 苹果为中国用户发了款新品:AirPods Pro?年限量款

- 美媒:美国拉小弟搞开放网络规范摆脱华为 但更多中国公司加入竞争搅黄美方计划

- 苹果为中国用户发布牛年限量款AirPods Pro,售价人民币1999元

- 德国专家:中国这项顶尖科技尚未突破,还请你们不要盲目自嗨

- 华为连续三大动作,开始全面自救,比尔盖茨:中国芯破冰指日可待

- 1999元!苹果推出中国专属AirPods Pro,在耳机盒上印了个牛年标志

- 为何日本实体店能“干倒”电商,中国实体店却不行?原因值得深思