“TWh时代”前夜 动力电池前段工序提产“大变天”

尚水智能|特斯拉文章来源自:高工锂电网

2020-10-12 10:10:15 阅读:110

全球动力电池产业正在迈向“TWh时代” 。

近日 , 马斯克在特斯拉电池日上提出 , 2030年动力电池的生产规模将形成TWh规模 , 单线产能规模将达20GWh 。 这种变化必然会对现有的工艺和生产制造产生革命性颠覆 。

马斯克的判断绝非空中楼阁 , 按照全球汽车电动化和能源绿色化的趋势 , 未来几年对于动力电池的需求将呈现明显增长趋势 。

可以看到 , 包括大众、戴姆勒、宝马、通用、丰田等几乎所有的车企都给出了明确的电动化信号 , 且都制定了清晰的目标 。 宏大的目标对于动力电池的需求自然水涨船高 。

统计数据显示 , 为了匹配终端市场需求 , 全球动力电池规划产能至2022年将增加至621GWh , 未来三年增幅将达5倍以上 。

产能需求猛增的同时 , 单条产线的产能规划也在大幅提升 。 这意味着 , 继续沿用此前的工艺和设备已无法满足要求 。

如果将视线投向当下 , 动力电池的制造已经和过去几年发生较大变化 , 大规模制造已在路上 。 从比亚迪、宁德时代的产线来看 , 传统的工艺和设备已经不能满足其需求 , 其已经开始尝试导入新的工艺和设备 。

在前段匀浆系统 , 高工锂电注意到 , 从2018年开始 , 国内头部动力电池企业已经开始尝试采用全新工艺的匀浆系统 。

高工锂电获悉 , 当前一种颠覆传统制浆工艺、大幅提产降耗的匀浆系统已在部分头部电池企业中规模化应用 , 以其结构原理命名为“循环式高效制浆系统” 。

作为循环式高效制浆系统的始创者与引领者 , 深圳市尚水智能设备有限公司(简称“尚水智能”)凭借在循环式匀浆设备和系统的革新技术 , 极大地提高了匀浆生产效率和浆料的稳定性 。 这也让其开始从幕后走向行业的主流视野 。

【“TWh时代”前夜 动力电池前段工序提产“大变天”】当中既有电池企业出于大规模提产的迫切要求 , 而更多原因在于 , 全新工艺的制浆系统可帮助电池企业在大幅提升效率的同时 , 解决掉传统匀浆系统浆料不稳定、能耗高、污染、占地面积大等核心痛点 。

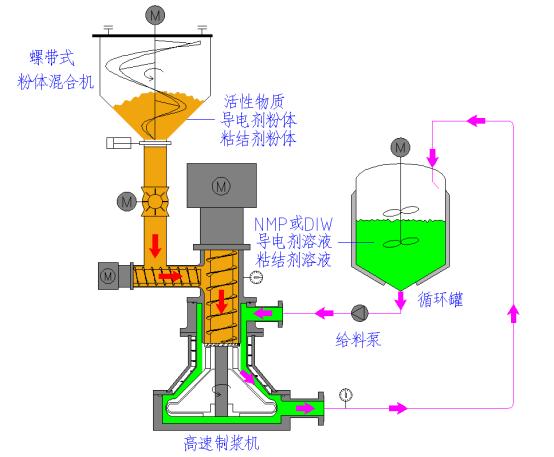

据悉 , 循环式高效制浆系统的工作流程是:溶剂和液体导电剂从循环罐中加入 , 并通过给料泵输送到高速制浆机;活性物质、导电剂和粘结剂的粉体通过粉体混合机混合均匀后逐步投入高速制浆机;粉体和液体在高速制浆机中完成混合和初步分散 , 再通过多次循环对浆料进行进一步的分散得到合格浆料 。

尚水智能的高效制浆系统之所以能够大幅度提高制浆效率 , 原因主要在于两点:

1、 采用了“边下粉边混合”的半连续式制浆工艺 , 让粉体在打散的情况下与流动的液体接触 , 极大地增加了粉液的接触面积 , 避免了结块 , 大幅度提高了粉体的润湿效率 。

2、 通过打循环的方式让所有浆料依次通过高速制浆单元 , 避免了制浆效果受概率影响导致均匀性和批次稳定性不佳的问题 , 实现了制浆效率的大幅度提高 。

文章插图

文章插图

该匀浆系统具体的核心优势在于:

1、大幅提升生产效率 。 常规搅拌设备制浆耗时需要4-6小时一批料 , 应用循环式高效制浆系统 , 制浆时间可缩短至0.5-1.5小时一批料 。

2、提高浆料的批次稳定性 。 传统的双行星搅拌设备采用的是高粘度区的捏合 , 配合低粘度区的高速分散 , 分散容积大 , 分散效果受概率影响 , 均匀性和批次稳定性不佳 。

尚水智能循环式高效制浆设备的分散方式为粉体的高效润湿以及中低粘度区的高速分散 , 分散容积小 , 分散效果好 , 浆料的一致性更好 。

3、节约占地空间 。 传统的匀浆系统设备大 , 单机产能有限 , 导致系统占用空间大 , 以1200L/h产能的系统为例 , 传统的匀浆系统至少需要3台1200L的搅拌机 , 占地面积一般大于23m x 7.5m , 高度大于9m , 而同等产能的循环式高效制浆系统的占地面积约8m x 6m , 高度小于7m 。

- 5G发布后,4G变慢,电信高管道出实情,你的4G还能用多久?

- 智能手机时代,电池越来越不经用,怎么充电才能延长电视寿命?

- 倒下的虾米:输给生态,还是败给时代?

- 边缘|边缘计算将取代云计算?5G时代的最强黑马出现了吗?

- 高通骁龙888第六代AI引擎 全新演绎5G时代智慧旗舰

- 苹果AR眼镜又有新进展,最快今年发布

- “记”兴之作 智能手写本推荐——柔宇RoWrite 2

- 学习“时代楷模”精神 信息科技创新助跑5G智慧港口

- 扫码枪将钱扫走,却不需要密码,安全吗?

- 5G是扶不起的“阿斗”?