采访人员近日在西北工业大学采访时获悉:该校材料学院刘东教授和其团队研发的强力旋轧技术(PTR)取得重大突破,破解了我国相关行业发展的问题。

从汽车、高铁、飞机到仪器仪表、机械装备,所有旋转的机械中,几乎都能寻找到一个共同的核心部件——轴承。而制造轴承所需的材料——轴承钢,则因直接关乎轴承的寿命和可靠性,被誉为“钢中之王”。

文章插图

运用强力旋轧技术生产的成品。西北工业大学供图 “轴承的工作环境严峻而复杂,不仅需要高速稳定的旋转,还要承受强力的挤压、摩擦,甚至超高温的历练。”刘东教授告诉采访人员,正因如此,轴承钢的质量和可靠性,有着极为严苛的要求。

【轴承钢“老大难”问题破解,相关行业或迎新变革】如何提升轴承钢的质量?刘东教授介绍,一是要内部足够纯净,夹杂物质越少越好;二是足够均匀,材料内的颗粒物尽量细小、弥散。然而令人遗憾的是,一直以来,我国生产的轴承钢质量与国际先进水平有着较大差距。以夹杂物为例,国外产品夹杂物尺寸完全小于等于10微米,而国内最大粒径达到50-52微米,“大小相差五倍之多”。

文章插图

与传统技术相比,强力旋轧技术可得到更为细小弥散的碳化物。西北工业大学供图由于无法从国内厂家寻求到符合高质量需求的轴承钢, 很多企业不得不花高价进口。这意味着:每制造一套产品,我们就需要向国外买一次轴承。

作为“钢铁大国”,如何能成为“钢铁强国”?经过我国科研工作者几十年的努力,轴承钢中的氧含量、夹杂物等技术问题已得到有效解决。行业中的最后一个“老大难”问题——“碳化物”也被刘东教授和其团队攻克。

由于轴承钢属于高碳钢,在所有钢中其含碳量较高。如果碳化物分布不均匀,且呈大块状,就会严重影响质量。刘东教授打了个比方:“就像揉面时撒了一把盐,如果面团没有揉碎、揉匀,面里就都是又咸又硬的疙瘩。”“让盐更细小、更均匀的分布在面里”,就是刘东教授和团队追求的目标。

“还是以揉面为例,你揉得变形越大,越能揉得均匀,揉好的关键就在于怎么‘揉’。”刘东教授团队创新性的提出了“强力旋轧技术”——“这个技术就是在揉面的时候,让面的3个方向都变形,而且变形的数值非常大,可谓把面揉得又透、又劲道。”

听起来简单的逻辑,却蕴含着刘东教授团队孜孜不倦的探索。团队“十年磨一剑”,经过不断攻关测试,终于突破了技术瓶颈,研究出3项“世界首创”技术,申请到66项发明专利。强力旋轧技术就是其中的一项。

据刘东教授介绍,中国轴承行业已形成近2000亿元的行业销售规模,且每年以12%—15%的速度增长,但生产的轴承还是以中低端轴承和中小型轴承为主。这其中,汽车轴承所占比例达到40%左右,轴承钢中的夹杂物与碳化物质量控制水平低,严重影响了国产汽车用轴承的寿命与可靠性。“强力旋轧技术的出现,或将有力改变这一现状。”

文章插图

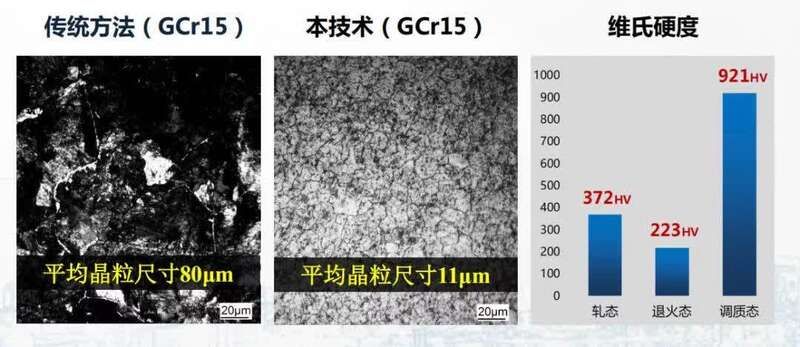

相较于传统技术,强力旋轧技术平均晶粒尺寸更为优化。西北工业大学供图实验室数据显示:运用强力旋轧技术,晶粒尺寸由原来的50微米细化至10微米,碳化物尺寸仅为原先的1/10。轴承钢硬度同时大大提升,处于世界顶尖水平。此外,轴承的寿命和可靠性也大幅度提高。这一技术还可以显著提高材料利用率,生产流程大大缩短。

来源:中国青年报客户端

- 华为鸿蒙系统|鸿蒙是安卓“换皮”产品?一亿多用户,难道还不足以说明问题

- 彩电|彩电价格还跌吗?家电年底销售“小高潮”还会不会来?

- 智能化|感知局限下,车路协同的“子弹”还得再飞会儿

- 华为鸿蒙系统|都2021年底了,为何Mate40Pro还是目前公认最好用的“安卓”手机

- 苹果|无“芯”可用,华为开卖“二手”手机,可7天无理由退货!

- 显卡|田言梦语:你会买RTX 40系列“空气”显卡吗?

- 显示器|全面进化的骁龙8,演示了什么叫“无敌是多么寂寞”

- 优派|美国很满意:150多家芯片厂商,都“自愿”提交了详细数据

- 东芝|如何分辨手机配置的“好坏”?认清这四点,你也能成为行家

- 自动化|微软自带“神器”,可让系统自动化!你让它做啥就做啥