海伯森赋予机器3D视觉,真正实现自由抓取

全球研究机构MarketsandMarkets最新发布的研究报告显示 , 2020年全球机器视觉市场规模为107亿美元 , 到2025年 , 该市场将增长至127亿美元 。 工业4.0时代 , 对全面自动化、高精度质量检测的需求不断扩大 , 成为机器视觉市场稳步增长的驱动力 , 用视觉引导机器人完成作业成为主流操作模式 。

文章插图

文章插图

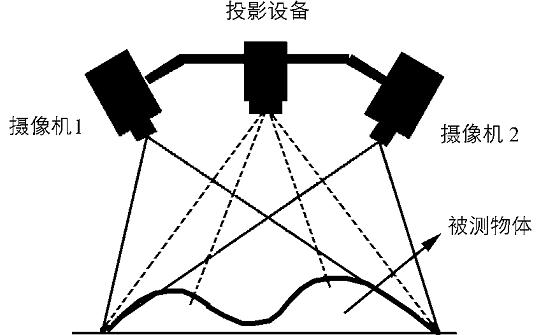

目前主要的视觉深度传感器方案有结构光、TOF和纯双目三类 。 TOF的工作原理是给目标连续发送光脉冲 , 然后接受从物体返回的光脉冲 , 通过计算光脉冲飞行往返时间 , 来测定目标物距离 。 结构光是通过主动发射特定图案的条纹或光斑 , 再根据视差反算物理距离 。 TOF和结构光的局限在于主动光容易受可见光和物体表面干扰 , 所以更适合室内和短距离的应用场景 。 而双目是通过自然光 , 使用三角测量法根据物体匹配点的视差反算物体距离 , 测量距离覆盖范围广 , 能适用更丰富的场景 。 目前采用“双目+结构光”机器视觉方案 , 抗环境干扰能力增强 , 精度更高 , 鲁棒性更好 。

文章插图

文章插图

随着工业自动化程度越来越高 , 对机器人智能化提出了更高的要求 。 虽然机器人已广泛应用于物流货物分拣、手机制造等领域 , 但是机器人并没有像人类一样敏锐的视觉和触觉 , 无法感知周围环境的变化 , 在物体识别、精准定位、自由抓取上还需要继续精进 。

海伯森在光学传感器和力学传感器领域深耕多年 , 具有众多前沿科技成果 , 机器人“3D视觉自由抓取方案”能实时进行信息采集与处理 , 具备自身姿态和方位的感知能力 , 能够实现较高精度的环境测量和自适应控制 。

【海伯森赋予机器3D视觉,真正实现自由抓取】自主识别定位 , 智能化程度高

机器人的工作场景一般较为复杂 , 周围遍布各种设备和物体 , 由于不同方位的遮挡影响了机器人的感知能力 , 在实际识别、抓取、堆放过程中容易发生碰撞 , 操作的稳定性得不到保证 。 海伯森“3D视觉自由抓取方案”采用双目结构光 , 对物体的感知能力全面提升 , 可自主识别无序摆放的不同种类不同形状的物体 , 识别多面体朝向 , 抓取同时调整目标位姿 , 根据周围环境灵活分拣 , 高效稳定 , 适用于多种复杂场景 。

精度高 , 定位准

“3D视觉自由抓取方案”采用3D深度相机双目架构 , 扫描精度0.01mm-0.1mm , 定位精度0.03mm-0.5mm 。 真正赋予了机器人像人类一样的三维视觉能力 , 能够快速感知物体 , 精准定位物体的位置和方向 , 实现自由抓取 。

响应迅速 , 反应灵敏

机器人的工作场景中货品堆积量大 , 如果不能快速完成抓取 , 不断增加的货物会挤占大量空间 , 影响机器人的操作流程 。 “3D视觉自由抓取方案”采用3D数据采集系统 , 能够快速识别匹配深度图像 , 抓取系统反应灵敏 , 抓取速度最快可达2s , 以极短的时间完成货物抓取、码放 , 为企业提升运营效率 , 节省了人力成本和管理成本 , 促进工厂和企业的升级改造 。

精确判断 , 智能抓取

“3D视觉自由抓取方案”具有智能化的控制系统 , 可对目标物和框架精确识别和判断 , 智能规划抓取路径 , 自动选择合适的机器人运动路径和进入角度 , 避免自碰撞和环境碰撞 。

力控抓取 , 安全稳定 , 操作便捷

机器人在抓取不同物体时 , 如果没有柔性力控系统 , 容易造成物体损坏、滑移、坠落 , 损耗较大 。 海伯森“3D视觉自由抓取方案”采用高端力学传感器 , 通过触觉反馈来计算抓取算法 。 机器人能根据物体的性状、质地、重量 , 进行力控抓取 , 保护夹爪和目标物不受损伤 。 同时与烦琐、复杂的传统机器人编程方式不一样 , “3D视觉自由抓取方案”实行一体化设计 , 界面简洁 , 操作简单 , 用户只需经过简单培训 , 即可操作 。

- 大众展示EV公共充电新解决方案:移动充电机器人

- 普渡机器人获最佳商用服务机器人奖

- 翻译|机器翻译能达60个语种3000个方向,近日又夺全球五冠,这家牛企是谁?

- 传世名画《洛神赋图》赋予设计灵感!realme V15上架预约

- Google AI建立了一个能够分析烘焙食谱的机器学习模型

- 我国首次给四个新职业定标

- Clearbot:一款能自动在水上追踪收集垃圾的机器人

- 机器人|万州区举办“中国梦科技梦”机器人编程大赛

- “女性机器人”为啥火?外表颜值高、功能强,内部结构也一清二楚

- “机器人妻子”上市遭抢购,是在解决刚需,还是在挑战伦理?