文章图片

文章图片

文章图片

文章图片

江苏激光联盟导读:

探讨了2mm厚Ti-6Al-4V合金薄板的激光焊接 , 对工业激光焊接的运用提供了参考 。 本文为第二部分 。

Ren等人和Wu等人研究了激光扫描速度对相同合金镀层微观结构的影响 。 他们得出了非常相似的结果 , 即当输入材料的热量(以及相应的熔池体积)减少时 , Ti-6Al-4V合金的凝固态微观结构变得更细 。 Kistler等人广泛研究了定向能沉积(DED)增材制造工艺参数对Ti-6Al-4V镀层微观结构的影响 。

Ti-6Al-4V合金激光立体增材加工原理图a) LSF过程沉积模式 。 b)固溶时效后的大块样品(140 × 70 × 90 mm3) 。 V900和V1500分别表示扫描速度900和1500 mm/min 。 为了降低镀层机械性能的各向异性 , 采用了横向激光扫描策略(a) 。 使用LSF-V系统(罗芬DC80 , 8kW CO2激光器)在氩气气氛(含氧量小于50ppm)中制备了Ti-6Al-4V合金块体样品(140×70×90mm3) 。 在950°C温度下 , 对散装样品(b)进行2小时的STA , 然后进行空气冷却(AC) , 在550°C温度下进行4小时的STA , 然后进行AC 。 STA在空气中进行 。 STA后 , 沉积物表面的氧化层被去除 。

他们发现 , 随着材料热输入的增加 , 热影响区的微观结构发生了显著的粗化 。 Kobryn和Semiatin进行了广泛的研究 , 重点研究了凝固过程中冷却速度对Ti-6Al-4V晶粒尺寸的影响 。 他们确定了随着入射能量增加晶粒宽度的趋势 , 即随着冷却速率的降低 。

显微照片显示了(a) Nd:YAG激光釉和(b) CO2激光釉的宏观结构 。 预测的晶粒形貌与观测的晶粒形貌一致 。 因此 , 结合FEM凝固建模技术和本文开发的凝固图 , 可以准确预测激光制备Ti-6Al-4V的晶粒形貌 。

在本研究中 , 使用方程式1估算了焊接熔合区的冷却速率 , 分别为6号和9号焊缝的212和119 K/s 。 6号焊缝熔合区冷却速度越快 , 熔池尺寸越小 , 因此材料的热量输入越低 。 相反 , 在9号焊接接头的同一区域 , 冷却速度较低是由于焊接材料的热量输入较高而产生较大熔池的结果 。 因此 , 6号焊缝微观结构中较短且薄得多的马氏体针头(与9号焊缝中的针头相比)可能与6号焊缝熔合区的冷却速率高于9号焊缝中的冷却速率有关 。

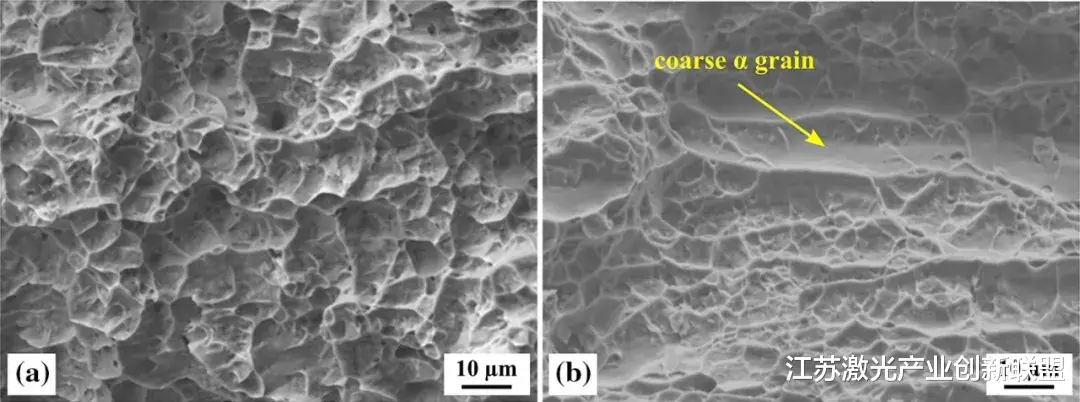

基于这一讨论 , 可以得出结论 , 本文所获得的结果是正确的 , 并且它们遵循了激光焊接/重熔过程中显微组织形成的一般规律 。 换言之 , FZs和HAZ中的微观结构随着Ti-6Al-4V热输入的减少而趋于细化 。 然而 , 不完全清楚的是 , 随着热输入的增加 , 基材的微观结构表现出明显的粗化 。 到目前为止 , 科学文献并未对这一现象进行深入分析 。

然而 , 可以假设如下:已知接收(焊接前)材料状态为退火状态 , 具有相应的微观结构 。 热影响区附近的薄板极有可能超过原始退火温度(如上所述的720°C) , 并且这种热效应的程度随着材料热输入的增加而增加 。 因此 , 9号焊缝的粗糙度大于6号焊缝的粗糙度 , 这反过来可能导致热影响微观结构粗化在第一种情况下更加明显 。

图8 亮场TEM图像和相应的衍射图显示了基底材料的亚结构:(a)具有低位错密度的多面体α相晶粒的细节 , (b)具有高位错密度的β相和α相晶粒的形成 。

母材显微组织的TEM图像如图8所示 。 如上所述 , Ti-6Al-4V为α + β合金 。 图8(a)中的亮场图像显示了六边形紧密堆积α相的多面体晶粒 , 由相应的衍射图证实 。 实际晶粒尺寸约为3 μm 。 基体组织中除了多面体α相晶粒外 , 还存在沿晶β相的形成 , 如图8(b)所示 。 有些α相晶粒的位错密度很低(图8a) , 而有些α相晶粒内部的位错数量增加 , 如图8(b)所示 。

【机械|Ti-6Al-4V合金碟片激光焊接接头组织与力学特性研究(贰)】图9 显示6号焊缝熔合区下部结构的TEM图像 , (a)显示针状马氏体的亮场TEM图像 , (b)具有相应衍射图案的(a)中图像的细节 , (c)显示存在β相的微区细节的亮场TEM图像 , (d)具有β相衍射图样的相应暗场图像 。

平行排列的针状马氏体区域是6号焊缝熔合区的主要显微组织特征之一 , 如图9(a)所示 。 图9(b)中更详细的显微照片清楚地表明 , 一些马氏体畴几乎没有位错 , 而其他马氏体畴则显示出更大的位错密度 。 马氏体畴的宽度在170到350纳米之间 。 在熔合区内的某些位置 , 马氏体畴的平行排列被由马氏体/剩余β相混合物组成的微观结构所取代 , 如图9(c)和(d)所示 。

- 空间站|东方红一号仍在飞行,天宫空间站已值班,能用机械臂带它回家吗?

- 机器|激光粉末床熔合中成分和相图特征对适印性和微观结构的影响:合金系统加工图的开发和比较 (一)

- 机械|洗衣机品牌排行榜出炉:它曾连续11年销量冠军,后被美的收购

- 机械|固态硬盘和机械硬盘哪个寿命更长?

- 机械|陈根:研究揭开,机械应力对心脏瓣膜的调控机制

- 机械键盘|V复古,大球帽,还有RGB。黑爵K690T无线三模机械键盘上手体验

- 机械键盘|小米有品又现宝贝,MelGeek透明客制化三模机械键盘:可自定义

- 机械星联|著名的米勒-尤里实验忽略了一个关键变量

- 众筹|客制化玩家新玩物 小米有品众筹MelGeek透明客制化机械键盘

- 照相机|直降600元:机械师11代酷睿搭配RTX3050ti独显游戏本6399元到手