|综述:增材制造Al–Ce–Mg合金的组织和性能(下)

文章图片

文章图片

文章图片

文章图片

文章图片

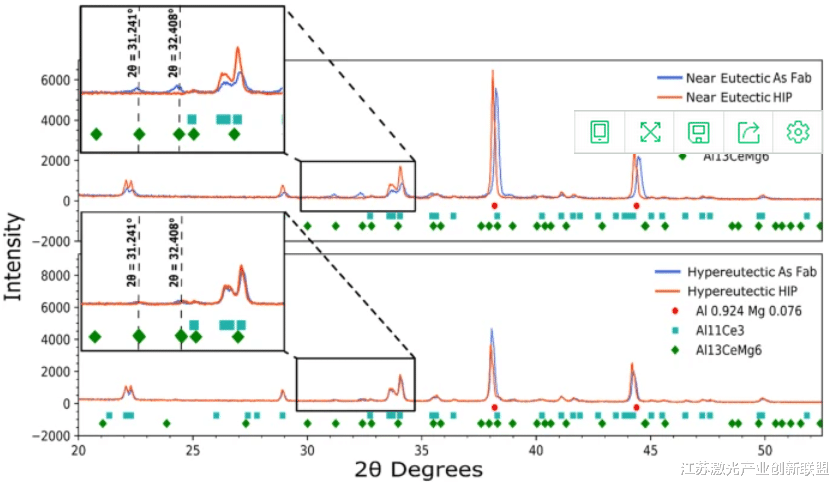

3.3 X射线衍射数据分析

▲图6近共晶和过共晶的X光衍射数据 。 该图包括Scheil凝固模型中的预期相 , 不包括AlMgβ相 。 本研究收集了两种合金在制造状态和热等静压条件下的XRD光谱 。 如图6所示 , XRD谱图与三相一致——面心立方结构的铝晶体(FCC Al)、

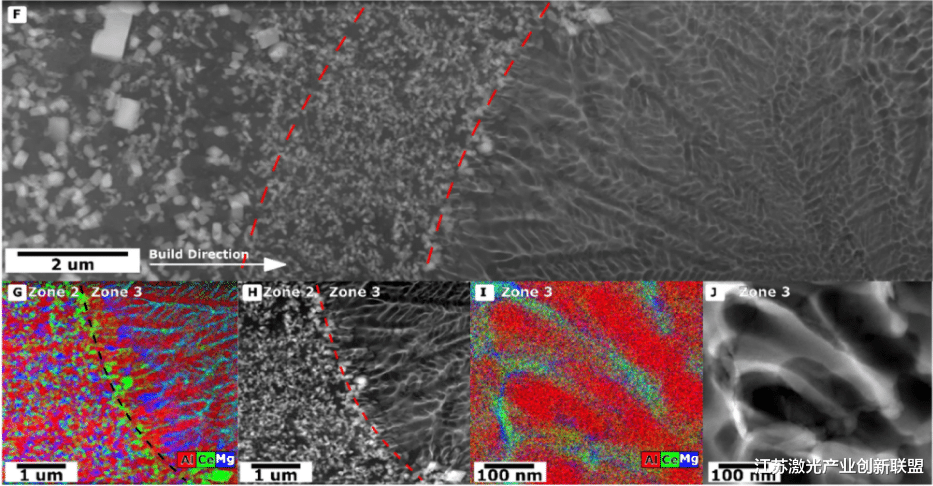

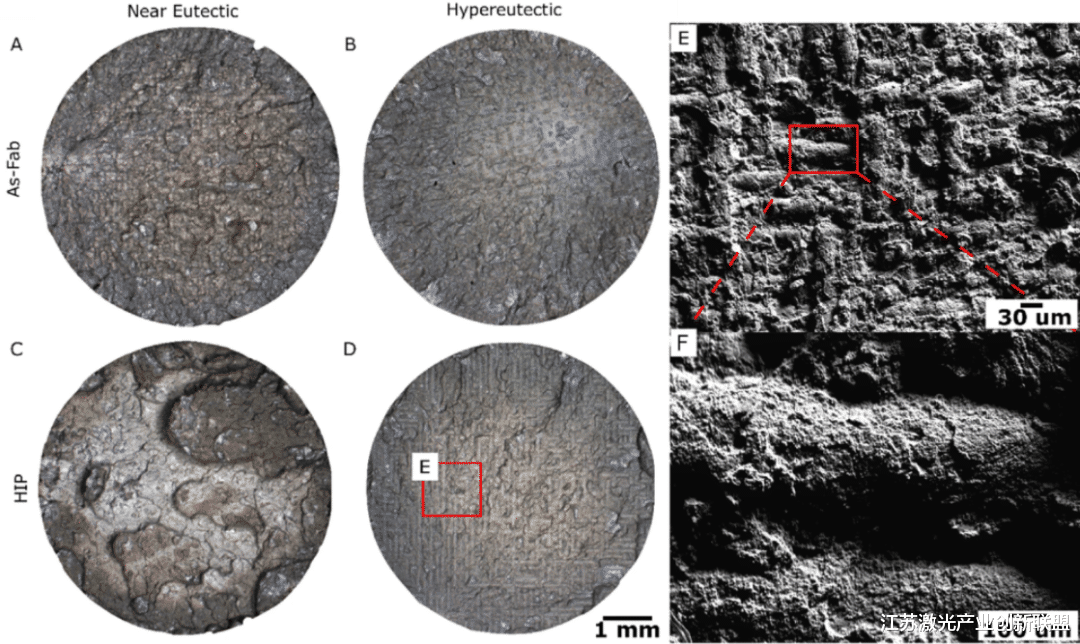

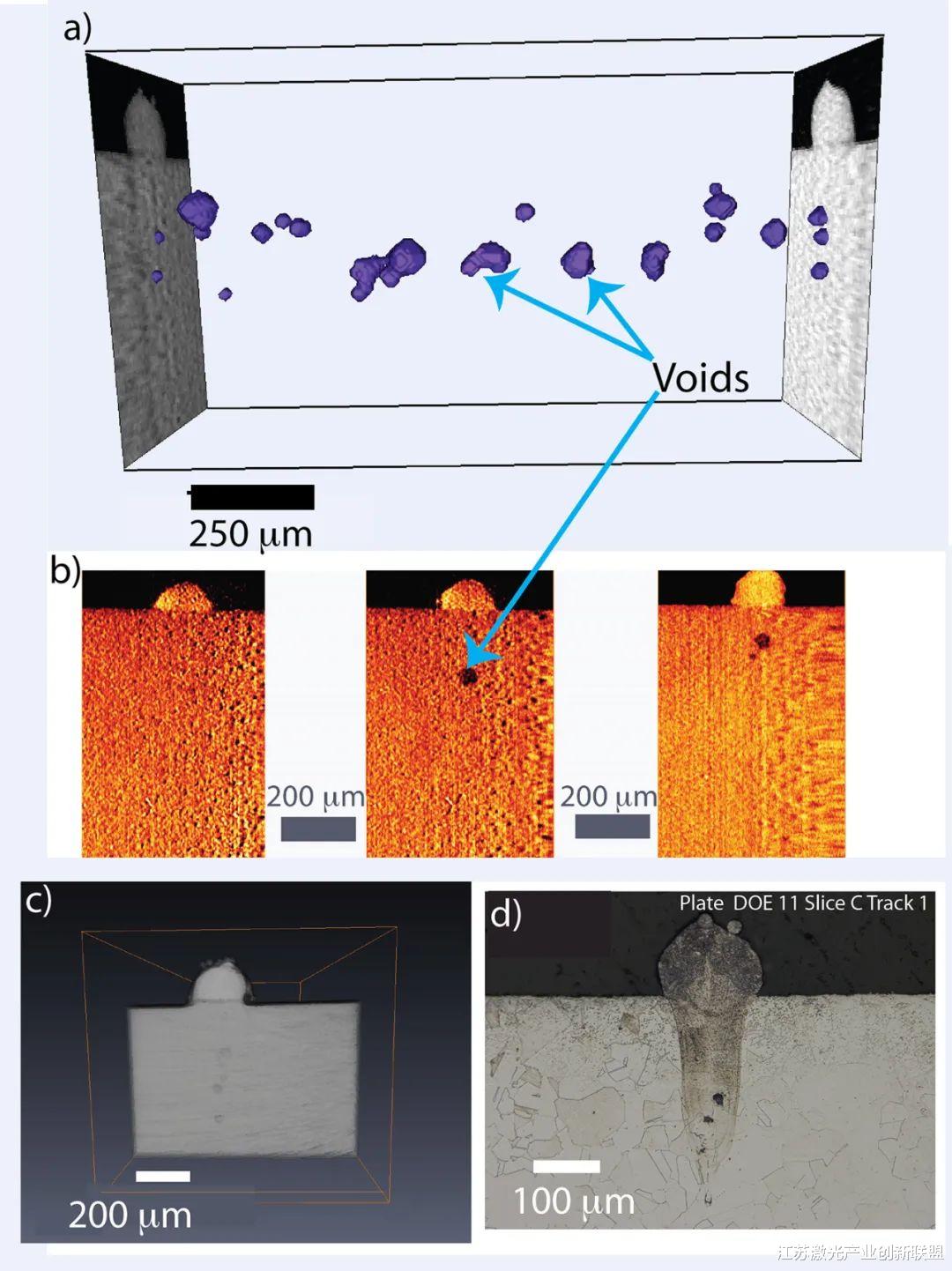

▲图7 a)焊池边界上近共晶TEM的HAADF视图 。 代表性箭头见图5A 。 b)近共晶合金C区元素的STEM组合图 。 c)近共晶合金1区和2区枝晶区 。 d)近共晶合金元素的STEM组合图 。 e)近共晶合金枝晶区焊池边缘的HAADF视图 。 f)焊池边界上过共晶合金的TEM的HAADF视图 。 显示出箭头状 。 g)过共晶合金H区元素的STEM组合图 。 h)过共晶合金2区和3区枝晶区 。 i)过共晶合金STEM组合图 。 j)过共晶合金焊接熔池边缘到枝晶区的HAADF视图 。

3.4机械测试结果

▲图8与锻造合金、超级合金Scalmalloy和Al-10Si-Mg的平均机械试验数据比较两种合金的拉伸性能与温度的函数关系(图8中的拉伸曲线) 。 作为参考 , 还将拉伸性能与增材制造的Al-10Si-Mg和可印刷铝-钪合金——Scalmalloy进行了比较 。 该近共晶合金在室温下的平均屈服强度为374MPa , 极限抗拉强度(ultimate tensile strength , uts)为384MPa 。 然而 , 这种情况下的平均断裂伸长率仅约为1% 。 近共晶合金的热等静压成功地将伸长率提高到4.5% , 在360MPa时屈服强度只有很小的损失 , 并且由于强度不再受到延展性的限制 , 平均UTS增加到505MPa 。 过共晶合金的平均伸长率为0.65% , 室温下表现出延性受限行为 , 屈服强度和极限拉伸强度约为250MPa 。 热等静压后 , 伸长率略微提高到1.25% , 导致屈服强度增加到325MPa , UTS增加到382MPa 。 这两种合金的性能随着温度的升高而收敛 , 表现为强度降低 , 伸长率增加 。 在150℃以上 , 特别是在制备条件下 , 尽管过共晶合金表现出较高的伸长率 , 但近共晶合金往往表现出稍高的强度 。 这一发现极为有趣 。

- 芯片|华为找到解决芯片制造问题的办法,余承东放话2023年王者归来

- 芯片|取代光刻机!又一芯片制造新技术诞生,可量产5nm芯片?

- 智能制造|互联网巨头看不上智能制造?虽然自己身处红海,可智能制造是血海

- 网易云音乐|我们国家强大还得靠制造业?互联网何去何从?网友:还是中国制造

- 芯片|三星电子推出3纳米芯片制造工艺设计工具和技术

- 苹果|巨大担忧!苹果“去中国”化引制造业恐慌,央视:请放心

- 月食|俄罗斯制造的几百块太空碎片,会对我国空间站有影响吗?

- 东芝|日本顶级财阀东芝解体,可能是日本制造走向彻底衰落的一个分水岭

- |MXenes 作为去除废水染料的新兴材料的综述(二)

- 微生物|南极发现神奇微生物,利用氢气制造水,那外星生命是否也会如此?